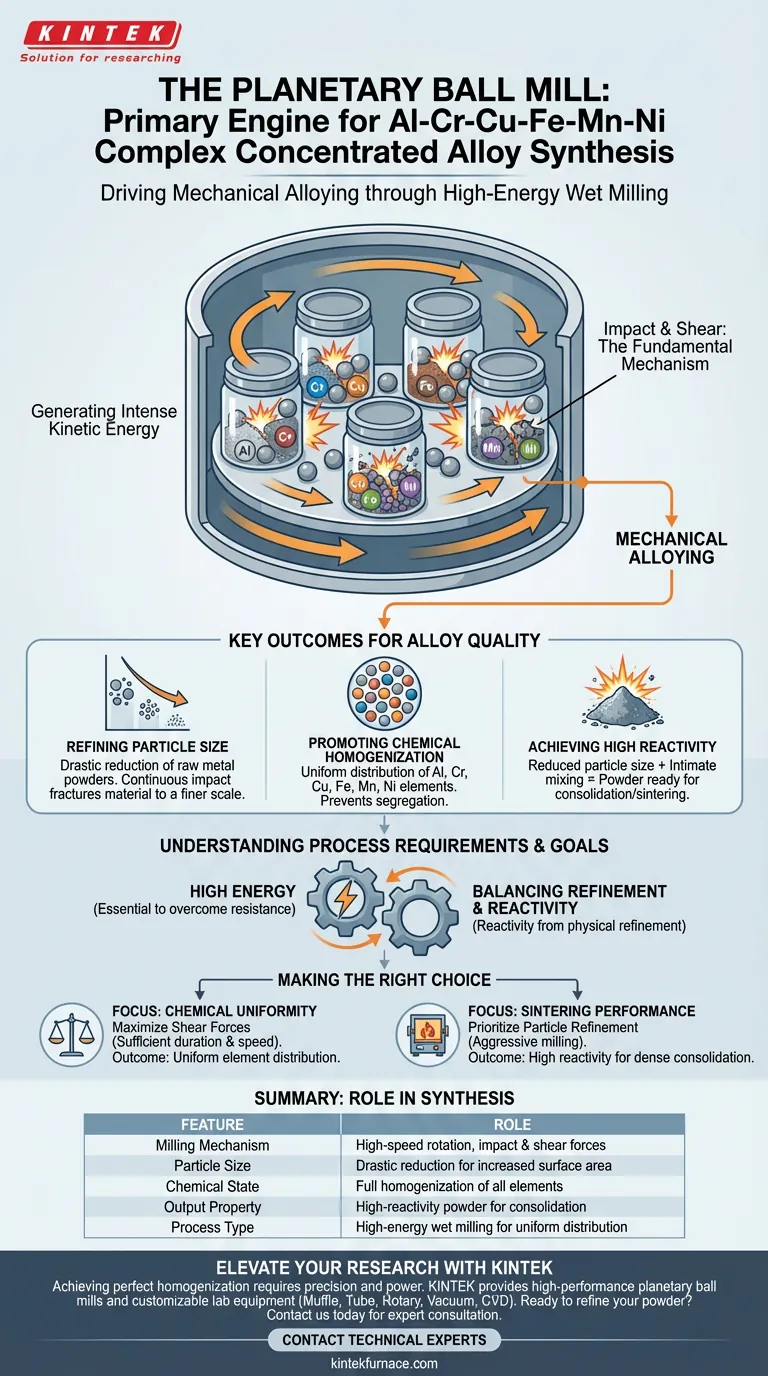

Bei der Synthese von Al-Cr-Cu-Fe-Mn-Ni-Legierungen fungiert die Planetenkugelmühle als Hauptantrieb für die mechanische Legierungsbildung. Sie nutzt die Hochgeschwindigkeitsrotation, um intensive kinetische Energie zu erzeugen, die die Rohmaterialien erheblichen Stoß- und Scherkräften aussetzt. Dieser Prozess, der oft als hochenergetisches Nassmahlen durchgeführt wird, ist unerlässlich, um die Kombination dieser verschiedenen Metallkomponenten physikalisch zu einem einheitlichen Material zu ermöglichen.

Die hochenergetische Umgebung der Mühle treibt zwei wesentliche Ergebnisse voran: die drastische Reduzierung der Partikelgröße und die chemische Homogenisierung der Legierung. Dies führt zu einem Pulvergemisch mit hoher Reaktivität, was für eine erfolgreiche Weiterverarbeitung entscheidend ist.

Der Wirkungsmechanismus

Erzeugung kinetischer Energie

Die Planetenkugelmühle arbeitet durch Hochgeschwindigkeitsrotation. Diese Bewegung erzeugt eine Zentrifugalkraft, die die Mahlkörper (Kugeln) und die Pulvermischung im Mahlbehälter beschleunigt.

Die Rolle von Stoß und Scherung

Während sich die Mühle dreht, kollidieren die Mahlkörper mit dem Pulver. Dies erzeugt hohe Stoßkräfte, die das Material brechen, und Scherkräfte, die es zerreißen. Diese Kräfte sind der grundlegende Mechanismus hinter der mechanischen Legierungsbildung.

Wichtige Ergebnisse für die Legierungsqualität

Verfeinerung der Partikelgröße

Eine der Hauptfunktionen dieses Prozesses ist die Verfeinerung der durchschnittlichen Partikelgröße. Die kontinuierlichen Stöße brechen die Rohmetallpulver und reduzieren sie auf eine viel feinere Skala als das Ausgangsmaterial.

Förderung der chemischen Homogenisierung

Über die einfache Größenreduzierung hinaus fördert die Mühle einen hohen Grad an chemischer Homogenisierung. Die intensive Mischung stellt sicher, dass die Elemente Al, Cr, Cu, Fe, Mn und Ni gleichmäßig verteilt sind und eine Entmischung innerhalb der Legierung verhindert wird.

Erreichen hoher Reaktivität

Die Kombination aus reduzierter Partikelgröße und inniger Mischung führt zu einem Pulver mit hoher Reaktivität. Dieser Zustand ist oft notwendig, um nachfolgende Konsolidierungs- oder Sinterprozesse effektiv zu ermöglichen.

Verständnis der Prozessanforderungen

Die Notwendigkeit hoher Energie

Es ist wichtig zu erkennen, dass die Erzielung einer echten komplexen konzentrierten Legierung eine erhebliche Energiezufuhr erfordert. Die "Hochgeschwindigkeits"- und "Hochenergie"-Natur des beschriebenen Nassmahlprozesses ist nicht optional; sie ist erforderlich, um den physikalischen Widerstand der Rohmetalle gegen die Legierungsbildung zu überwinden.

Ausgleich zwischen Verfeinerung und Reaktivität

Das Ziel ist die Herstellung eines "Pulvergemischs mit hoher Reaktivität". Diese Reaktivität ist jedoch ein direktes Ergebnis der physikalischen Verfeinerung. Der Prozess beruht auf der aggressiven Natur der Mahlkräfte, um den Zustand des Pulvers effektiv zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren Mahlprozess für Al-Cr-Cu-Fe-Mn-Ni-Legierungen konfigurieren, berücksichtigen Sie Ihre spezifischen Ziele hinsichtlich des Endzustands des Pulvers.

- Wenn Ihr Hauptaugenmerk auf chemischer Einheitlichkeit liegt: Stellen Sie sicher, dass die Mahldauer und -geschwindigkeit ausreichen, um die Scherkräfte für maximale Homogenisierung der sechs verschiedenen Elemente zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Sinterleistung liegt: Priorisieren Sie die Verfeinerung der Partikelgröße, um die für eine dichte Konsolidierung notwendige hohe Reaktivität zu erreichen.

Die Planetenkugelmühle ist nicht nur ein Mischer; sie ist ein Hochenergie-Reaktor, der die grundlegenden Eigenschaften Ihres endgültigen Legierungspulvers bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Al-Cr-Cu-Fe-Mn-Ni-Synthese |

|---|---|

| Mahlmechanismus | Hochgeschwindigkeitsrotation, die Stoß- und Scherkräfte erzeugt |

| Partikelgröße | Drastische Reduzierung für erhöhte Oberfläche |

| Chemischer Zustand | Vollständige Homogenisierung der Elemente Al, Cr, Cu, Fe, Mn und Ni |

| Ausgabeeigenschaft | Hochreaktives Pulver, bereit zum Sintern/Konsolidieren |

| Prozesstyp | Hochenergetisches Nassmahlen für gleichmäßige Verteilung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Die Erzielung der perfekten chemischen Homogenisierung für komplexe konzentrierte Legierungen wie Al-Cr-Cu-Fe-Mn-Ni erfordert Präzision und Leistung. KINTEK bietet Hochleistungs-Planetenkugelmühlen, die darauf ausgelegt sind, die für eine erfolgreiche mechanische Legierungsbildung erforderliche extreme kinetische Energie zu liefern.

Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Forschungsanforderungen angepasst werden können.

Bereit, Ihre Pulverreaktivität und Sinterleistung zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unseren technischen Experten zu beraten und die ideale Hochtemperatur-Ofen- oder Mahllösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die spezifische Funktion eines Labor-Hochtemperatur-Ofens? Meistere den Erfolg des Lost-PLA-Ausbrennens

- Welche Rolle spielen die Stockbarger-Methode und vakuumversiegelte Quarzampullen beim Wachstum von NaCl:Li- und KCl:Na-Kristallen?

- Welche Rolle spielt die Planetenkugelmühle bei der LLZO-Mischung? Entriegeln Sie die Synthese von Hochleistungs-Festkörperelektrolyten

- Warum wird für die Hochvakuum-Karbotherm-Reduktion von Magnesiumoxid typischerweise ein Graphittiegel mit hoher Reinheit gewählt?

- Welche Materialien werden üblicherweise für Ofenrohre verwendet, um hohen Temperaturen standzuhalten? Wählen Sie das Beste für Ihr Labor

- Wie bereitet eine Planetenkugelmühle Vorläufermaterialien für Öfen vor? Erschließen Sie Nano-Präzision für Hochtemperatur-Erfolg

- Warum werden Isolierkeramikstopfen in der Aluminiumoxid-Ofenrohre verwendet? Gewährleistung einer stabilen Erwärmung und Vermeidung von Rissbildung im Rohr

- Was ist die Funktion einer Vakuumpumpe beim Recycling von Tantalkondensatoren? Optimierung von Reinheit und Geschwindigkeit