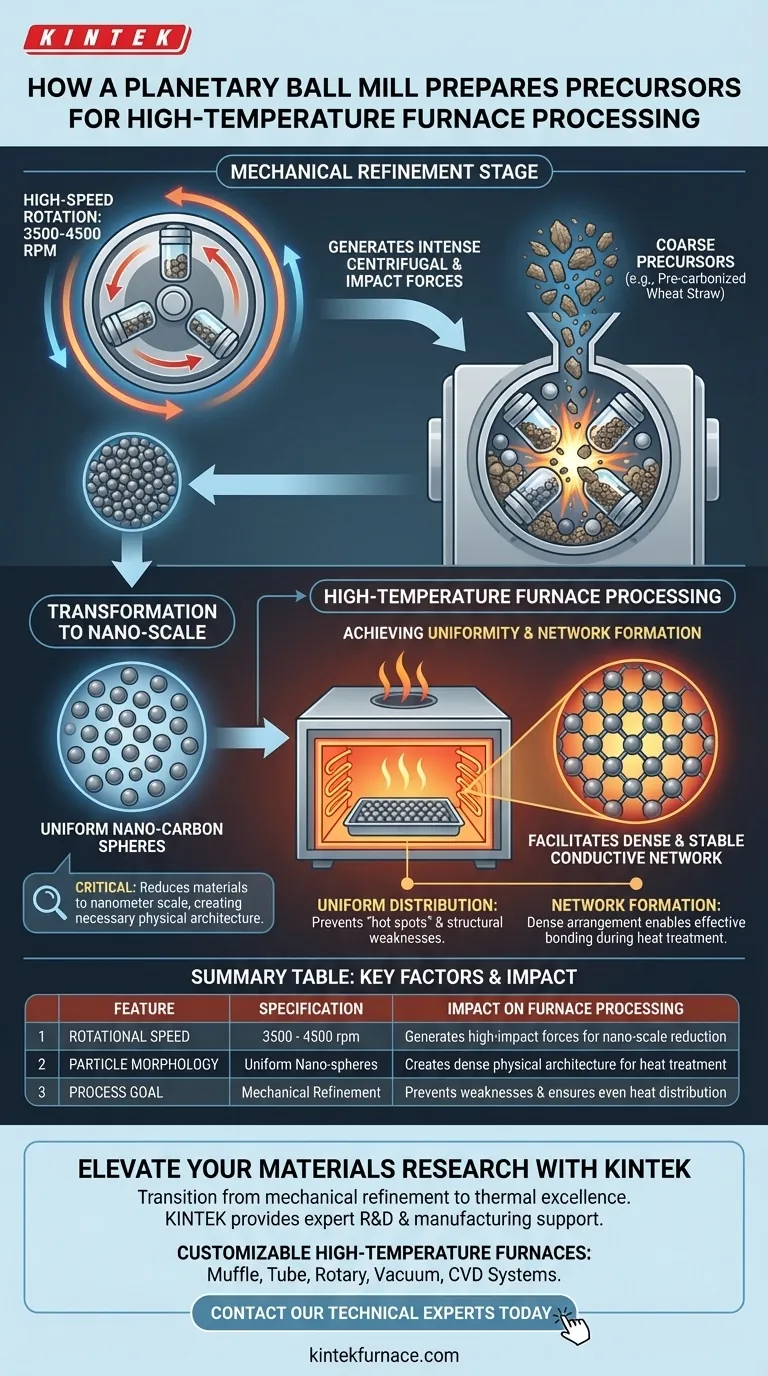

Eine Planetenkugelmühle fungiert als entscheidende mechanische Verfeinerungsstufe, indem sie durch Hochgeschwindigkeitsrotation vorverkohlte Vorläufermaterialien vor der Wärmebehandlung mahlt. Durch den Betrieb zwischen 3500 und 4500 U/min erzeugt das Gerät intensive Zentrifugal- und Schlagkräfte, die Materialien wie vorverkohlten Weizenstroh bis in den Nanometerbereich reduzieren.

Durch die Umwandlung grober Partikel in gleichmäßig verteilte Nano-Kugeln schafft die Planetenkugelmühle die physikalische Architektur, die für die Bildung eines dichten und stabilen leitfähigen Netzwerks während der anschließenden Hochtemperatur-Ofenverarbeitung erforderlich ist.

Die Mechanik der Vorläuferverfeinerung

Erzeugung von Hochschlagkräften

Die Planetenkugelmühle mischt Materialien nicht nur; sie setzt sie extremer kinetischer Energie aus.

Durch Drehzahlen von 3500 bis 4500 U/min erzeugt das Gerät starke Zentrifugalkräfte. Diese Kräfte treiben die Mahlkörper an, mit hoher Frequenz und Intensität auf das Vorläufermaterial einzuwirken.

Reduzierung auf den Nano-Bereich

Das Hauptziel dieser mechanischen Beanspruchung ist die signifikante Reduzierung der Partikelgröße.

Im Kontext von vorverkohltem Weizenstroh bricht der Mahlprozess das Schüttgut in Nano-Kohlenstoff-Kugeln auf. Diese Umwandlung vom Mikro- in den Nano-Bereich ist entscheidend für die endgültigen Eigenschaften des Materials.

Vorbereitung für die thermische Verarbeitung

Erreichung einer gleichmäßigen Verteilung

Die Hochtemperaturverarbeitung erfordert ein konsistentes Ausgangsmaterial, um eine gleichmäßige Wärmeverteilung und Reaktion zu gewährleisten.

Die Kugelmühle stellt sicher, dass die Nano-Partikel gleichmäßig in der Mischung verteilt sind. Diese Homogenität verhindert "Hot Spots" oder strukturelle Schwächen während der Ofenphase.

Erleichterung der Netzwerkbildung

Der physikalische Zustand des Vorläufermaterials bestimmt den Erfolg des endgültigen leitfähigen Netzwerks.

Durch die Verfeinerung des Vorläufermaterials zu einer dichten Anordnung von Nano-Kugeln ermöglicht die Mühle, dass sich das Material während der Wärmebehandlung effektiv verbindet. Dies führt zu einem dichten und stabilen leitfähigen Netzwerk, das mit gröberen, unregelmäßigen Partikeln nicht erreicht werden könnte.

Wichtige Überlegungen und Kompromisse

Die Notwendigkeit der U/min-Präzision

Obwohl hohe Geschwindigkeit notwendig ist, ist der spezifische Bereich von 3500–4500 U/min kalkuliert und nicht willkürlich.

Ein Unterschreiten dieses Bereichs kann die Schlagkraft, die zur Erreichung des Nanometerbereichs erforderlich ist, möglicherweise nicht erzeugen. Umgekehrt könnte eine signifikante Abweichung die Morphologie der Kugeln verändern und die Stabilität des leitfähigen Netzwerks beeinträchtigen.

Materialspezifität

Der beschriebene Prozess ist stark auf die Art des Vorläufermaterials, wie z. B. vorverkohlten Weizenstroh, zugeschnitten.

Die Mahlparameter sind so abgestimmt, dass diese spezifische Kohlenstoffstruktur zu Kugeln zerbrochen wird. Die Anwendung identischer Einstellungen auf ein anderes Material ohne Anpassung liefert möglicherweise nicht die gleichen gleichmäßigen Nano-Kugeln oder leitfähigen Eigenschaften.

Optimierung Ihrer Prozessstrategie

Um sicherzustellen, dass Ihre Hochtemperaturverarbeitung die besten Ergebnisse liefert, müssen Sie die Ausgabe Ihrer Mahlstufe überprüfen.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Stellen Sie sicher, dass Ihre Mahldauer und U/min ausreichen, um eine vollständig gleichmäßige Partikelverteilung zu erreichen, da Agglomeration den leitfähigen Pfad unterbricht.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Überprüfen Sie, ob das Vorläufermaterial auf echte Nano-Kugeln reduziert wurde, da größere Partikel zu einem porösen, instabilen Endprodukt führen.

Die Planetenkugelmühle ist nicht nur ein Mahlwerk; sie ist der Architekt des mikroskopischen Skeletts des Materials.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Auswirkung auf die Ofenverarbeitung |

|---|---|---|

| Drehzahl | 3500 - 4500 U/min | Erzeugt Hochschlagkräfte für die Reduzierung im Nano-Bereich |

| Partikelmorphologie | Gleichmäßige Nano-Kugeln | Schafft dichte physikalische Architektur für die Wärmebehandlung |

| Materialausgabe | Kohlenstoff im Nanometerbereich | Ermöglicht die Bildung stabiler leitfähiger Netzwerke |

| Prozessziel | Mechanische Verfeinerung | Verhindert strukturelle Schwächen & gewährleistet gleichmäßige Wärmeverteilung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Der Übergang von mechanischer Verfeinerung zu thermischer Exzellenz erfordert Präzision in jedem Schritt. KINTEK bietet die fachkundige F&E- und Fertigungsunterstützung, die Sie benötigen, um die Lücke zwischen der Vorläufervorbereitung und der Endsynthese zu schließen.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre Nano-Vorläufermaterialien mit unübertroffener thermischer Gleichmäßigkeit zu verarbeiten. Lassen Sie nicht zu, dass inkonsistente Hitze Ihre leitfähigen Netzwerke beeinträchtigt – arbeiten Sie mit KINTEK zusammen für Lösungen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Kontaktieren Sie noch heute unsere technischen Experten

Visuelle Anleitung

Referenzen

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Was ist die Funktion eines Graphittiegels mit Schraubdeckel? Schlüssel zur erfolgreichen Mg3Sb2-Synthese

- Warum wird ein Hochtonerdeltiegel bei der Verdichtung von γ-Y1.5Yb0.5Si2O7-Keramiken verwendet? Expertenmeinungen

- Welche technischen Überlegungen rechtfertigen den Einsatz von Hochreinaluminiumoxid-Tiegeln für die metallreduzierende Mikrowellenunterstützung?

- Was ist der Zweck der Verwendung integrierter Temperaturregler für CuInP2S6? Master CIPS elektrische Charakterisierung

- Warum wird eine Vakuumpumpe in der Forschung zur Reaktion von Magnesium mit Kohlendioxid und Stickstoff eingesetzt? Gewährleistung der Datenintegrität

- Warum Graphittiegel für die Schlammasche-Reduktion verwenden? Entfesseln Sie überlegene Reduktion & Hitzebeständigkeit

- Welche Bedeutung hat die Verwendung von Keramik- oder Quarz-Probenpfannen für feste Brennstoffe? Präzise thermische Analyse sicherstellen

- Warum versiegelte Quarzrohre & Vakuum für die Herstellung von Mg-Zn/Mg-Cd-Legierungen verwenden? Zusammensetzungspure sicherstellen