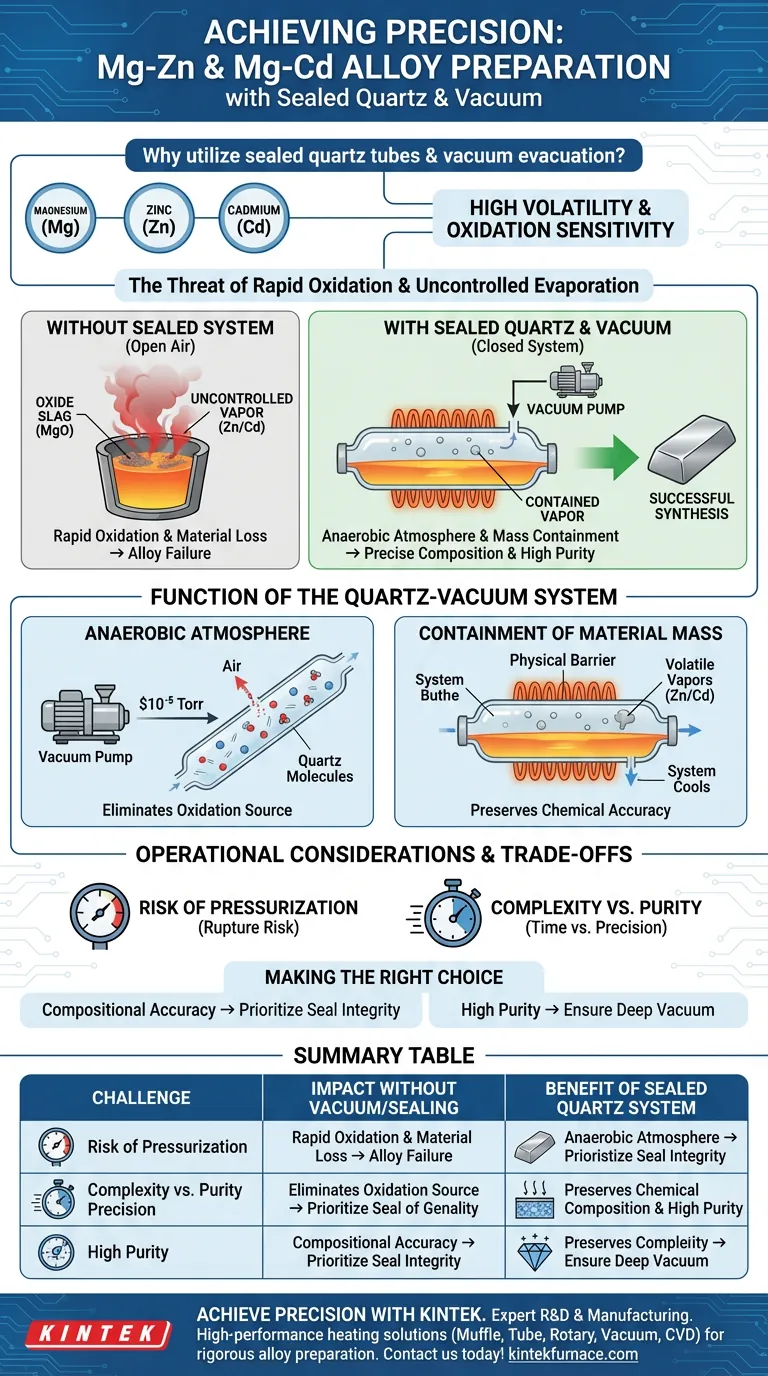

Die Notwendigkeit ergibt sich aus den spezifischen physikalischen Eigenschaften von Magnesium, Zink und Cadmium. Diese Metalle zeichnen sich durch hohe Flüchtigkeit und extreme Empfindlichkeit gegenüber Oxidation bei erhöhten Temperaturen aus. Die Verwendung von versiegelten Quarzrohren mit Vakuumabsaugung schafft eine isolierte Umgebung, die verhindert, dass die Rohmaterialien verbrennen oder verdampfen, und stellt sicher, dass die endgültige Legierung Ihrer beabsichtigten chemischen Zusammensetzung entspricht.

Kernbotschaft Diese Technik löst zwei kritische Fehlerquellen: Sie eliminiert atmosphärischen Sauerstoff, um die Bildung von Oxiden zu verhindern, und schafft ein geschlossenes System, um den hohen Dampfdruck flüchtiger Elemente einzudämmen und so die Präzision der Zusammensetzung zu gewährleisten.

Die chemische Anfälligkeit von Rohmaterialien

Die Gefahr schneller Oxidation

Magnesium ist hochreaktiv. Wenn es bei Schmelztemperaturen Sauerstoff ausgesetzt wird, bildet es schnell Magnesiumoxid.

Diese Oxidation ist nicht nur ein Oberflächenproblem; sie kann einen erheblichen Teil des Rohmaterials zu nutzlosem Schlacke abbauen. Ohne eine schützende Umgebung beeinträchtigt die Einführung von Oxiden die strukturelle Integrität und Reinheit der resultierenden Legierung.

Umgang mit hohem Dampfdruck

Zink und Cadmium besitzen einen hohen Dampfdruck, was bedeutet, dass sie bei relativ niedrigen Temperaturen eine starke Tendenz haben, sich in Gas umzuwandeln.

In einem offenen System würden diese Elemente während des Schmelzprozesses einen unkontrollierten Verdampfungsverlust erleiden. Dies führt zu einem erheblichen Verlust an Masse, wodurch es unmöglich wird, das Verhältnis der Elemente in der endgültigen Legierung vorherzusagen oder zu kontrollieren.

Funktion des Quarz-Vakuum-Systems

Schaffung einer anaeroben Atmosphäre

Die Hauptaufgabe der Vakuumabsaugung besteht darin, die Luft aus dem Reaktionsgefäß zu entfernen, bevor mit dem Erhitzen begonnen wird.

Durch Reduzierung des Innendrucks (oft auf Werte wie $10^{-5}$ Torr) schaffen Sie eine anaerobe Schutzatmosphäre. Dies eliminiert effektiv die Quelle der Oxidation und stellt sicher, dass das Magnesium während des gesamten Heizzyklus metallisch und rein bleibt.

Eindämmung der Materialmasse

Das versiegelte Quarzrohr wirkt als physische Barriere gegen Materialverlust.

Obwohl eine gewisse Verdampfung von Zink oder Cadmium innerhalb des Rohres unvermeidlich ist, stellt das geschlossene System sicher, dass dieser Dampf nicht entweichen kann. Wenn das System abkühlt oder ins Gleichgewicht kommt, werden diese Dämpfe innerhalb der Legierungsmatrix zurückgehalten, anstatt in die Umgebung zu entweichen, wodurch die Genauigkeit der chemischen Zusammensetzung erhalten bleibt.

Betriebliche Überlegungen und Kompromisse

Das Risiko des Überdrucks

Obwohl die Versiegelung notwendig ist, birgt sie das Risiko eines inneren Druckaufbaus.

Wenn die flüchtigen Metalle erhitzt und verdampft werden, steigt der Druck im Quarzrohr an. Wenn das Rohr schwach ist oder die Temperaturrampe zu aggressiv ist, besteht Bruchgefahr.

Komplexität vs. Reinheit

Die Verwendung von vakuumversiegelten Quarzrohren erhöht die Vorbereitungszeit und Komplexität im Vergleich zum Schmelzen an offener Luft erheblich.

Dies ist jedoch ein notwendiger Kompromiss. Konventionelle Methoden wie das Erhitzen im Muffelofen ohne Einkapselung würden zu starker Oxidation und Zusammensetzungsdrift führen, was die Synthese von Präzisions-Mg-Zn- oder Mg-Cd-Legierungen unmöglich machen würde.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Legierungsherstellung sicherzustellen, stimmen Sie Ihren Prozess auf Ihre spezifischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Priorisieren Sie die Integrität der Dichtung; ein dichtes Rohr ist der einzige Weg, um den Verlust flüchtiger Zink- oder Cadmiumdämpfe zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Stellen Sie sicher, dass Sie ein tiefes Vakuum erreichen (Vorabsaugung), um alle Spuren von Sauerstoff und Feuchtigkeit zu entfernen, bevor Sie das Rohr versiegeln.

Durch die Kontrolle der Atmosphäre und der Eindämmung verwandeln Sie eine flüchtige chemische Reaktion in einen präzisen metallurgischen Prozess.

Zusammenfassungstabelle:

| Herausforderung | Auswirkung ohne Vakuum/Versiegelung | Vorteil des versiegelten Quarzsystems |

|---|---|---|

| Oxidation | Schnelle Bildung von MgO-Schlacke; Materialabbau | Anaerobe Atmosphäre verhindert Oxidbildung |

| Flüchtigkeit | Zink/Cadmium verdampfen und entweichen an offener Luft | Geschlossenes System hält Dämpfe zurück, um Masse zu erhalten |

| Reinheit | Eintrag von atmosphärischen Verunreinigungen | Kontrollierte Umgebung gewährleistet hohe chemische Reinheit |

| Zusammensetzung | Unvorhersehbare Elementverhältnisse aufgrund von Massenverlust | Präzise Kontrolle über die endgültige Legierungsstöchiometrie |

Präzision bei der Synthese flüchtiger Legierungen mit KINTEK erreichen

Lassen Sie nicht zu, dass Oxidation und Materialverlust Ihre Forschung beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Heizsysteme, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Herstellung von Magnesium-Zink- und Magnesium-Cadmium-Legierungen zu erfüllen.

Unsere fortschrittlichen Ofentechnologien bieten die stabilen thermischen Umgebungen und die Vakuumintegration, die für den sicheren Umgang mit Materialien mit hohem Dampfdruck erforderlich sind.

Bereit, Ihren metallurgischen Prozess zu verbessern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein PTFE-ausgekleideter Hochdruckautoklav bei der Synthese von ZnO-Nanostäben? Hauptvorteile & Wachstumsfaktoren

- Was ist der Wassereinsparvorteil der Verwendung einer wassergekühlten Vakuumpumpe? Über 10 Tonnen Wasser täglich sparen

- Warum werden Hochreine Aluminiumoxid-Tiegel für das Sintern von MAX-Phasen verwendet? Gewährleistung der Reinheit bei der Hochtemperatursynthese

- Was ist der Zweck einer Labor-Vakuumkammer bei der Vorbereitung von opaken Materialtinten? Gewährleistung der strukturellen Integrität.

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Warum wird ein Laborofen in der Vorbehandlungsphase von Hühnerknochenabfällen für die Pyrolyse verwendet?

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics

- Warum eine hochpräzise Gasflussregelung für Argon bei Ölwanderungssimulationen verwenden? Erreichen Sie Re=215 Genauigkeit