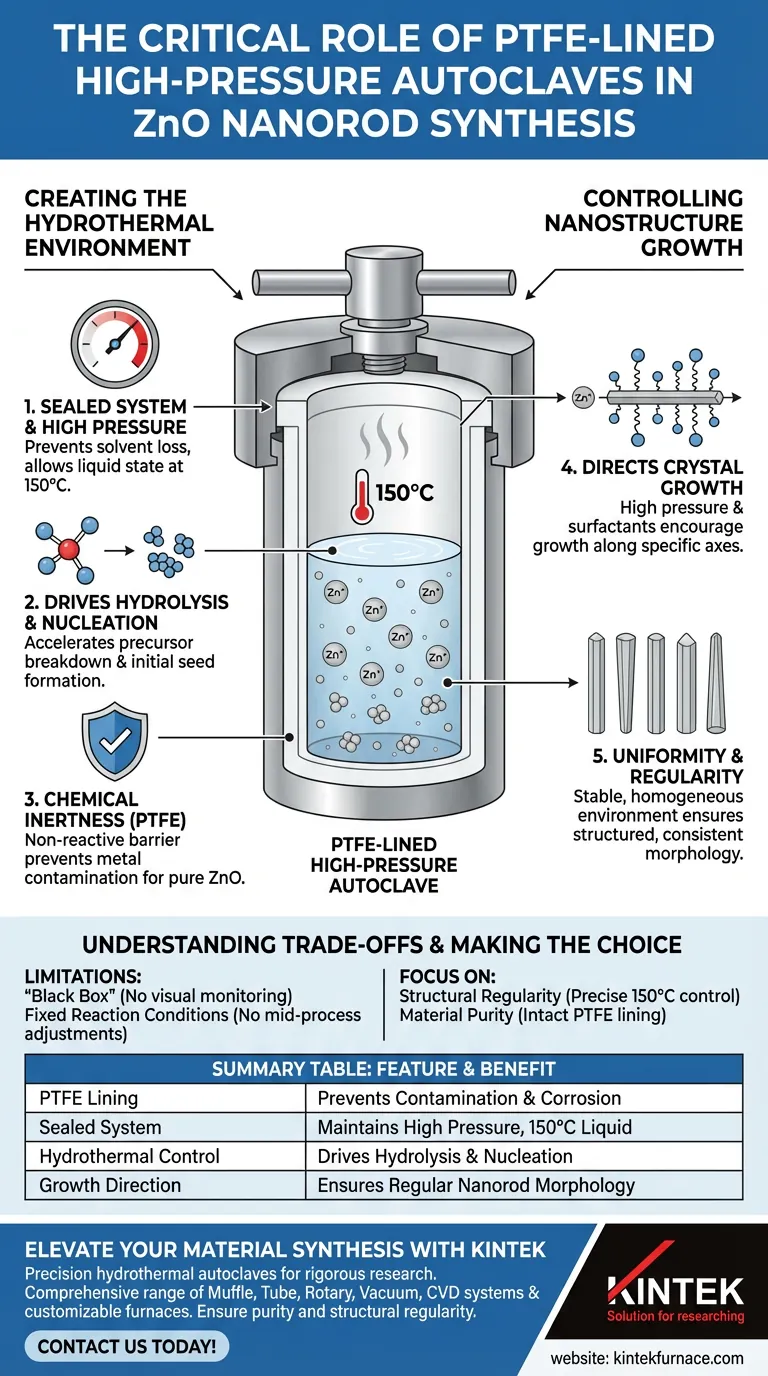

Der PTFE-ausgekleidete Hochdruckautoklav dient als kritisches Reaktionsgefäß für die hydrothermale Synthese von Zinkoxid (ZnO)-Nanostäben. Er schafft eine versiegelte, korrosionsbeständige Umgebung, in der Vorläuferlösungen auf 150 °C erhitzt werden können, während gleichzeitig ein hoher Druck aufrechterhalten wird. Diese spezifische Kombination aus Hitze und Einschluss ist erforderlich, um die Hydrolyse und Keimbildung von Zinkionen effektiv zu steuern.

Durch die Schaffung einer Hochdruck-, Hochtemperaturumgebung in einer chemisch inerten Kammer ermöglicht der Autoklav die präzisen Bedingungen, die erforderlich sind, damit ZnO zu strukturierten, regelmäßigen Nanostäben entlang spezifischer Kristallachsen wachsen kann.

Schaffung der hydrothermalen Umgebung

Die Notwendigkeit von hohem Druck

Der Autoklav fungiert als geschlossenes System, das verhindert, dass Lösungsmittel als Dampf entweichen.

Dadurch entsteht ein hoher Innendruck, der es der Vorläuferlösung ermöglicht, bei 150 °C flüssig zu bleiben – Temperaturen, bei denen die Lösung in einem offenen Behälter sonst verdampfen würde.

Förderung von Hydrolyse und Keimbildung

Die erhöhte Temperatur und der Druck im Gefäß verändern die physikalischen Eigenschaften des Lösungsmittels erheblich.

Diese Umgebung beschleunigt die Hydrolyse, den chemischen Abbau der Vorläufermaterialien. Gleichzeitig fördert sie die Keimbildung, den ersten Schritt, bei dem Zinkionen beginnen, sich zu verklumpen und die grundlegenden Keime der Kristallstruktur zu bilden.

Chemische Inertheit durch PTFE

Der Aspekt der "PTFE-Auskleidung" der Ausrüstung ist entscheidend für die Aufrechterhaltung der Reinheit der Reaktion.

PTFE (Polytetrafluorethylen) bildet eine nicht reaktive Barriere zwischen den korrosiven Vorläuferlösungen und der Metallhülle des Autoklaven. Dies stellt sicher, dass die synthetisierten ZnO-Nanostäbe nicht durch metallische Verunreinigungen aus dem Gefäß selbst kontaminiert werden.

Kontrolle des Nanostrukturwachstums

Steuerung des Kristallwachstums

Der Autoklav ermöglicht nicht nur eine chemische Reaktion, sondern hilft auch, die physikalische Form des Produkts zu definieren.

In Verbindung mit Tensiden fördert die Hochdruckumgebung das Wachstum von ZnO-Kristallen entlang spezifischer Kristallachsen. Dieses gerichtete Wachstum ist das, was das Material letztendlich zu länglichen Nanostäben und nicht zu unregelmäßigen Partikeln formt.

Gleichmäßigkeit und Regelmäßigkeit

Die geschlossene Natur des Autoklaven gewährleistet eine stabile, homogene Umgebung während der gesamten Synthesäuredauer.

Diese Stabilität ermöglicht es den Nanostäben, eine strukturierte und regelmäßige Morphologie zu entwickeln, was eine Konsistenz über die gesamte Charge hinweg sicherstellt.

Verständnis der Kompromisse

Die Einschränkung der "Black Box"

Da der Autoklav versiegelt sein muss, um hohen Druck zu erzeugen, ist der Reaktionsprozess vollständig eingeschlossen.

Sie können das Wachstum der Nanostäbe oder die Farbveränderungen der Lösung nicht in Echtzeit visuell verfolgen. Das Ergebnis ist erst sichtbar, nachdem die Reaktion abgeschlossen und das Gefäß abgekühlt ist.

Feste Reaktionsbedingungen

Sobald der Autoklav versiegelt und mit dem Aufheizen begonnen wurde, können die chemischen Eingaben nicht mehr geändert werden.

Im Gegensatz zu Reaktionen in offenen Bechern können Sie während des Prozesses keine Reagenzien hinzufügen oder Tensidkonzentrationen anpassen, um Fehler zu korrigieren oder die Wachstumstrajektorie dynamisch zu ändern.

Die richtige Wahl für Ihr Ziel treffen

Der Autoklav ist ein leistungsfähiges Werkzeug, aber seine Wirksamkeit hängt davon ab, wie Sie die von ihm kontrollierten Variablen manipulieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Regelmäßigkeit liegt: Stellen Sie sicher, dass Ihre Temperaturkontrollen bei 150 °C präzise sind, da diese thermische Energie das spezifische Achsenwachstum antreibt, das durch den Druck erleichtert wird.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die Integrität der PTFE-Auskleidung, um Korrosion zu verhindern, aber stellen Sie sicher, dass die Auskleidung regelmäßig auf Kratzer oder Defekte untersucht wird, die Verunreinigungen beherbergen könnten.

Die Beherrschung des Autoklaven bedeutet, das Gleichgewicht zwischen Temperatur, Druck und Zeit zu beherrschen, um die endgültige Geometrie Ihrer Nanostäbe zu bestimmen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Synthese von ZnO-Nanostäben | Hauptvorteil |

|---|---|---|

| PTFE-Auskleidung | Bietet eine chemisch inerte Barriere | Verhindert metallische Verunreinigung & Korrosion |

| Geschlossenes System | Aufrechterhaltung eines hohen Innendrucks | Verhindert Lösungsmittelverlust & ermöglicht flüssigen Zustand bei 150 °C |

| Hydrothermale Kontrolle | Treibt Hydrolyse & Keimbildung an | Beschleunigt die Keimbildung für das Kristallwachstum |

| Wachstumsrichtung | Konzentriert das Wachstum entlang spezifischer Achsen | Gewährleistet eine strukturierte, regelmäßige Nanostab-Morphologie |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist entscheidend bei der Synthese von ZnO-Nanostäben. KINTEK bietet branchenführende Hochdruck-Hydrothermalautoklaven, die den strengen Anforderungen Ihres Labors gerecht werden. Unterstützt durch erstklassige F&E und Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Sorgen Sie für Reinheit und strukturelle Regelmäßigkeit in Ihrem nächsten Projekt mit unseren langlebigen PTFE-ausgekleideten Lösungen. Kontaktieren Sie uns noch heute, um das perfekte hydrothermale Gefäß für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Wie wirkt sich eine übermäßige Gasdurchflutungsrate auf das Aluminiumoxid-Ofenrohr aus? Vermeidung von Rissen und Verlängerung der Rohrsystemlebensdauer

- Warum wird ein FeCrAl-Legierungstiegel in CDM-Experimenten verwendet? Der Schlüssel zur Hochtemperaturstabilität

- Warum werden Beschichtungsproben in speziellen Tiegeln platziert? Sicherstellung genauer Ergebnisse bei Korrosionstests mit geschmolzenen Salzen

- Welche Einschränkungen haben hochreine Aluminiumoxid-Porzellanrohre? Sprödigkeit für zuverlässige Hochtemperaturanwendungen bewältigen

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit

- Wie erleichtert ein Labor-Blastrockenschrank die Behandlung von Au/ZnO/In2O3-Vorläuferpräzipitaten? Hauptvorteile

- Welche Rolle spielen vakuumversiegelte hochreine Siliziumdioxid-Ampullen bei Phasengleichgewichtsexperimenten? Verbesserung der Probenintegrität

- Warum R- und K-Typ-Thermoelemente für die Schlackenmessung verwenden? Optimierung der Hochtemperatur-Wärmeprofilierung und -modellierung