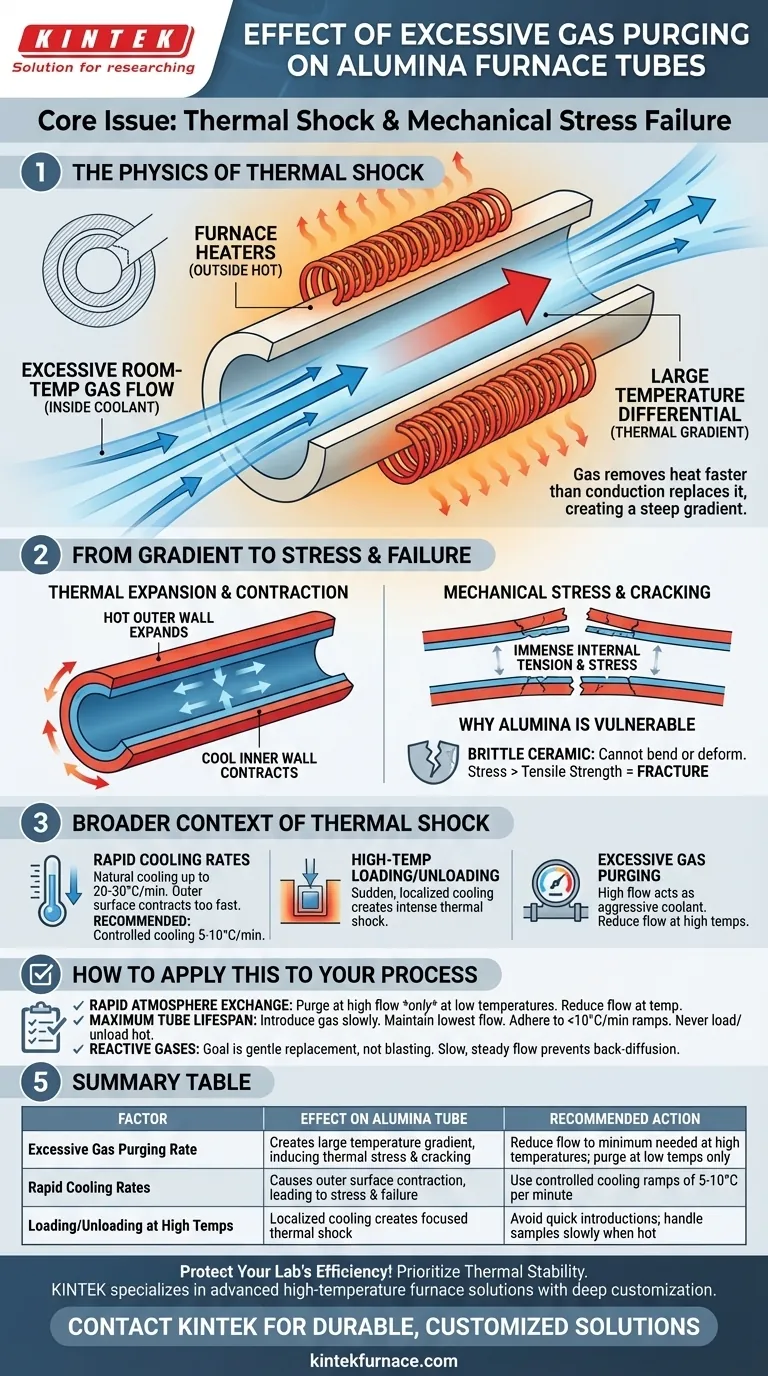

Kurz gesagt, eine übermäßige Gasdurchflutungsrate erzeugt einen großen Temperaturunterschied zwischen der Innen- und Außenfläche Ihres Aluminiumoxid-Ofenrohrs. Dieser Unterschied, bekannt als thermischer Gradient, erzeugt erhebliche mechanische Spannungen. Da Aluminiumoxid ein sprödes Keramikmaterial ist, kann dieser thermische Stress leicht dazu führen, dass das Rohr reißt und schließlich ausfällt.

Das Kernproblem ist nicht das Gas selbst, sondern der thermische Schock, den es auslöst. Ein hoher Fluss von raumtemperiertem Gas wirkt wie ein aggressives Kühlmittel auf der Innenseite des Rohres, während die Ofenheizelemente die Außenseite heiß halten, was zu einem zerstörerischen Tauziehen im Material führt.

Die Physik des thermischen Schocks in Aluminiumoxidrohren

Um Schäden zu vermeiden, ist es entscheidend, den Wirkmechanismus zu verstehen. Der Schaden entsteht durch einen direkten Konflikt zwischen den Materialeigenschaften und der von Ihnen geschaffenen thermischen Umgebung.

Wie der Gasfluss einen Temperaturgradienten erzeugt

Ein Rohrofen erwärmt die Außenseite des Aluminiumoxidrohrs. Die Wärme leitet dann durch die Keramik, um den inneren Prozessbereich zu erwärmen.

Wenn Sie einen kontinuierlichen Gasfluss einleiten, entzieht dieser der Innenfläche des Rohres ständig Wärme. Eine übermäßige Durchflussrate entzieht diese Wärme viel schneller, als sie von außen durch Leitung zugeführt werden kann, wodurch ein steiler Temperaturgradient über die Rohrwand erzeugt wird.

Vom Temperaturgradienten zur mechanischen Spannung

Materialien dehnen sich bei Erwärmung aus und ziehen sich bei Abkühlung zusammen. Bei einem steilen thermischen Gradienten dehnt sich die heiße Außenwand des Rohres aus, während die kühle Innenwand versucht, sich zusammenzuziehen.

Diese unterschiedliche Ausdehnung erzeugt immense innere Zugkräfte. Die äußere Schicht versucht im Wesentlichen, die innere Schicht zu dehnen, die sich gleichzeitig von ihr wegzuziehen versucht.

Warum Aluminiumoxid anfällig ist

Aluminiumoxid ist ein Keramikmaterial, das für seine Hochtemperaturstabilität und chemische Inertheit geschätzt wird. Wie die meisten Keramiken ist es jedoch extrem spröde.

Das bedeutet, dass es sich nicht biegen, dehnen oder verformen kann, um innere Spannungen abzubauen. Sobald die thermische Spannung die inhärente Zugfestigkeit des Materials überschreitet, hat es keine andere Wahl, als zu brechen.

Den breiteren Kontext des thermischen Schocks verstehen

Der Gasfluss ist nur eine potenzielle Quelle für schädlichen thermischen Schock. Das Prinzip bleibt bei anderen häufigen Betriebsfehlern dasselbe.

Schnelle Abkühlraten

Wenn man einen Ofen „natürlich“ ohne Steuerung abkühlen lässt, kann dies katastrophal sein. Der anfängliche Temperaturabfall kann bis zu 20–30 °C pro Minute betragen.

Diese schnelle Abkühlung bewirkt, dass sich die Außenfläche des Rohres viel schneller zusammenzieht als der isolierte Innenkern, wodurch die gleiche Art von Spannung wie bei übermäßigem Gasfluss entsteht, nur umgekehrt. Eine kontrollierte Abkühlrate von 5–10 °C pro Minute wird als empfohlene sichere Grenze angesehen.

Beladen und Entladen bei hohen Temperaturen

Das zu schnelle Einführen einer raumtemperierten Probenhalterung oder das Hineinschieben einer Probe in die heiße Zone ist eine weitere häufige Fehlerursache. Die plötzliche, lokalisierte Abkühlung erzeugt einen intensiven, fokussierten thermischen Schock, der das Rohr leicht reißen kann.

Wie Sie dies auf Ihren Prozess anwenden

Ihre Betriebsentscheidungen sollten immer die thermische Stabilität priorisieren. Das Gleichgewicht zwischen Prozessanforderungen und den physikalischen Grenzen Ihrer Ausrüstung ist der Schlüssel zur Vermeidung kostspieliger und zeitaufwändiger Ausfälle.

- Wenn Ihr Hauptaugenmerk auf einem schnellen Atmosphärenwechsel liegt: Spülen Sie das Rohr mit einer höheren Durchflussrate nur bei niedrigen Temperaturen, bevor Sie mit dem Aufheizen beginnen. Sobald die Solltemperatur erreicht ist, reduzieren Sie den Durchfluss auf die minimale Rate, die zur Aufrechterhaltung Ihrer Atmosphäre erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Rohrlanglebigkeit liegt: Leiten Sie den Gasfluss immer langsam ein und halten Sie die niedrigstmögliche Rate bei, die Ihre Prozessziele noch erfüllt. Halten Sie sich strikt an kontrollierte Heiz- und Abkühlrampen (unter 10 °C/min) und laden oder entladen Sie niemals Proben in einen heißen Ofen.

- Wenn Ihr Prozess reaktive Gase beinhaltet: Denken Sie daran, dass das Ziel darin besteht, die Atmosphäre sanft auszutauschen und nicht, sie herauszublasen. Ein langsamer, stetiger Fluss ist mehr als ausreichend, um die Rückdiffusion von Luft zu verhindern und eine reine Umgebung aufrechtzuerhalten.

Indem Sie den Gasfluss als kritischen thermischen Parameter behandeln, können Sie Ihre Geräte schützen und die Wiederholbarkeit Ihrer Ergebnisse gewährleisten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Aluminiumoxidrohr | Empfohlene Maßnahme |

|---|---|---|

| Übermäßige Gasdurchflutungsrate | Erzeugt großen Temperaturgradienten, was zu thermischer Spannung und Rissbildung führt | Reduzieren Sie den Durchfluss auf das Minimum, das bei hohen Temperaturen erforderlich ist; nur bei niedrigen Temperaturen spülen |

| Schnelle Abkühlraten | Führt zur Kontraktion der Außenfläche, was zu Spannungen und möglichem Ausfall führt | Verwenden Sie kontrollierte Abkühlrampen von 5–10 °C pro Minute |

| Beladen/Entladen bei hohen Temperaturen | Lokalisierte Kühlung erzeugt fokussierten thermischen Schock | Vermeiden Sie schnelles Einführen; Proben langsam handhaben, wenn sie heiß sind |

Schützen Sie die Effizienz Ihres Labors und vermeiden Sie kostspielige Ausfallzeiten! Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starken Möglichkeiten zur Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit thermischen Schockproblemen konfrontiert sind oder zuverlässige Geräte für anspruchsvolle Prozesse benötigen, unser Fachwissen gewährleistet optimale Leistung und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborabläufe mit langlebigen, kundenspezifischen Ofenlösungen verbessern können!

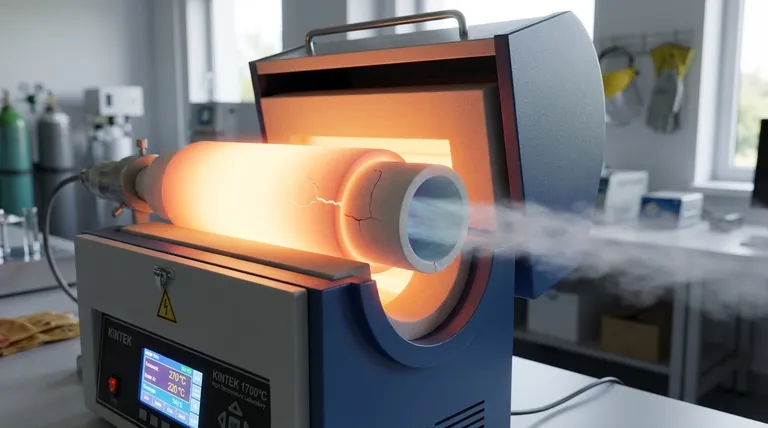

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision