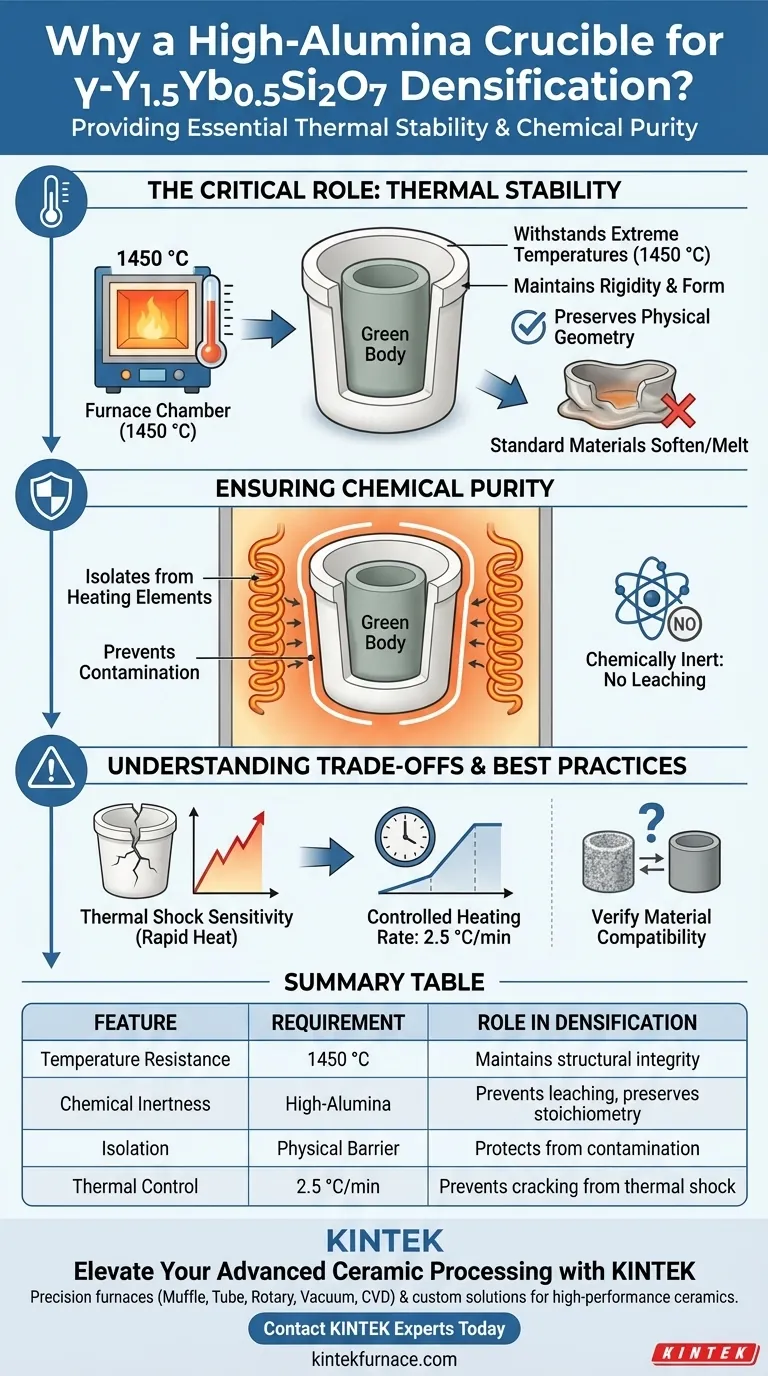

Ein Hochtonerdeltiegel ist zwingend erforderlich bei der Verdichtung von γ-Y1.5Yb0.5Si2O7-Keramiken, da er die notwendige thermische Stabilität bietet, um Sintertemperaturen von 1450 °C ohne Verformung standzuhalten. Seine Hauptfunktion besteht darin, als chemisch inertes Trägermaterial zu dienen und den keramischen "Grünkörper" physisch von den Heizelementen des Ofens zu isolieren, um Verunreinigungen zu verhindern und die Reinheit des Endprodukts zu gewährleisten.

Der Tiegel dient als robuste physikalische und chemische Barriere, die sicherstellt, dass die intensive Hitze, die für die Verdichtung erforderlich ist, das Kornwachstum antreibt, ohne die strukturelle Integrität oder die chemische Zusammensetzung der Probe zu beeinträchtigen.

Die entscheidende Rolle der thermischen Stabilität

Widerstand gegen extreme Temperaturen

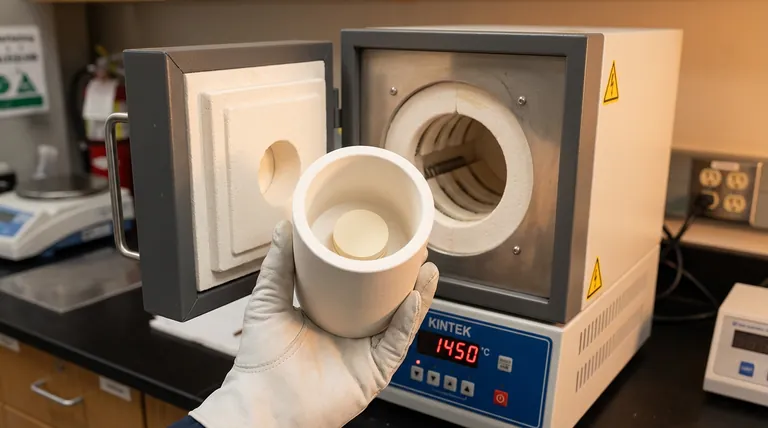

Der Verdichtungsprozess für γ-Y1.5Yb0.5Si2O7 erfordert eine kontrollierte Hochtemperaturumgebung, die 1450 °C erreicht.

Bei dieser spezifischen Temperatur würden viele Standard-Behältermaterialien erweichen, sich verziehen oder schmelzen. Hochtonerdeltiegel behalten ihre Steifigkeit und Form bei und gewährleisten, dass die Probe während des gesamten Heizzyklus stabil bleibt.

Erhaltung der physikalischen Geometrie

Der Tiegel dient als stabiler Träger für den "Grünkörper" (die ungebrannte Keramikpulverpresse).

Durch die Beibehaltung seiner Form unter Hitze verhindert der Tiegel, dass die Probe aufgrund von Substratversagen verrutscht oder sich verformt, was für die Erzielung einer gleichmäßigen relativen Dichte (wie z. B. der bei erfolgreichen Operationen festgestellten Dichte von 91,2 %) entscheidend ist.

Gewährleistung der chemischen Reinheit

Isolierung von Heizelementen

Ein primärisches Risiko während des Sinterprozesses ist die Wechselwirkung zwischen der Keramikprobe und den internen Komponenten des Ofens, insbesondere den Heizelementen.

Der Hochtonerdeltiegel wirkt als Schutzschild und verhindert, dass die γ-Y1.5Yb0.5Si2O7-Form direkten Kontakt mit der Ofenauskleidung oder den Heizelementen hat. Diese physische Isolierung ist für Hochleistungskeramiken nicht verhandelbar.

Chemische Inertheit

Über die physische Trennung hinaus muss das Tiegelmaterial selbst reaktionsträge sein.

Hocherde wird gewählt, weil sie in Bezug auf diese spezifische Keramikzusammensetzung chemisch inert ist. Sie stellt sicher, dass keine Fremdelemente in die Probe gelangen, wodurch die Stöchiometrie des Materials erhalten bleibt und Verunreinigungen vermieden werden, die die Leistung beeinträchtigen könnten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischen Schocks

Obwohl Hochtonerdeltiegel hitzebeständig sind, können sie empfindlich auf schnelle Temperaturänderungen reagieren.

Es ist unerlässlich, präzise Aufheizraten einzuhalten – wie z. B. 2,5 °C/min –, um zu verhindern, dass der Tiegel selbst reißt. Ein Versagen der Tiegelwand würde die Probe sofort den Verunreinigungen aussetzen, die Sie vermeiden möchten.

Grenzen der Materialkompatibilität

Hocherde ist ausgezeichnet für γ-Y1.5Yb0.5Si2O7, aber sie ist keine universelle Lösung für alle Materialien.

Sie müssen immer überprüfen, ob das spezifische Keramikpulver, das Sie sintern, bei erhöhten Temperaturen nicht mit Aluminiumoxid reagiert. In diesem speziellen Fall bestätigt die Referenz, dass es die richtige Wahl ist, aber diese Kompatibilität muss neu bewertet werden, wenn sich Ihre Keramikzusammensetzung ändert.

Die richtige Wahl für Ihr Projekt treffen

Um die erfolgreiche Verdichtung Ihrer keramischen Materialien zu gewährleisten, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verwenden Sie einen Hochtonerdeltiegel, um eine neutrale Barriere zu schaffen, die Reaktionen mit Ofenauskleidungen und Heizelementen verhindert.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofenprogramm eine kontrollierte Aufheizrate (z. B. 2,5 °C/min) verwendet, um den Tiegel vor thermischen Schocks zu schützen, während die Zieltemperatur von 1450 °C erreicht wird.

Durch die Auswahl des richtigen Behälters verwandeln Sie eine chaotische Hochtemperaturumgebung in eine kontrollierte Kammer für präzises Material-Engineering.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Rolle bei der Verdichtung |

|---|---|---|

| Temperaturbeständigkeit | 1450 °C | Erhält die strukturelle Integrität ohne Verformung |

| Chemische Inertheit | Hoch-Aluminiumoxid | Verhindert Auslaugung und erhält die Stöchiometrie der Keramik |

| Isolierung | Physische Barriere | Schützt die Probe vor Verunreinigungen durch Heizelemente |

| Thermale Kontrolle | 2,5 °C/min | Verhindert Rissbildung des Tiegels aufgrund von thermischer Schockempfindlichkeit |

Verbessern Sie Ihre fortschrittliche Keramikverarbeitung mit KINTEK

Die präzise Verdichtung von Hochleistungskeramiken wie γ-Y1.5Yb0.5Si2O7 erfordert mehr als nur hohe Hitze – sie erfordert die richtige Umgebung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie hochwertige Labor-Hochtemperaturöfen.

Ob Sie kundenspezifische Abmessungen oder spezifische atmosphärische Steuerungen benötigen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Gewährleisten Sie chemische Reinheit und strukturelle Integrität bei jedem Brennvorgang.

Bereit, die thermischen Prozesse Ihres Labors zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Buhao Zhang, Tanvir Hussain. Thermal properties and calcium-magnesium-alumino-silicate (CMAS) interaction of novel γ-phase ytterbium-doped yttrium disilicate (γ-Y1.5Yb0.5Si2O7) environmental barrier coating material. DOI: 10.1007/s42114-024-00879-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum sind Laborheiz- und Rührgeräte für die Pechini- und Sol-Gel-Synthese notwendig? Gewährleistung präziser Homogenität

- Welche Rolle spielen Keramik-Tiegel bei der Vorverkalkung bei 500 °C? Gewährleistung einer reinen Synthese von geschichteten Oxiden

- Was sind die Hauptbestandteile eines Laborofens? Wesentliche Teile für eine präzise Hochtemperaturverarbeitung

- Was ist die Funktion von Glasröhren beim Schmelzkern-Thermoverzug? Präzisionsformung und chemische Isolierung

- Welche technischen Überlegungen gelten für die Verwendung einer präzisen Laborheizplatte? Synthese von K2Ca3(ReO4)8·4H2O

- Wie hoch ist die empfohlene Abkühlrate für das Aluminiumoxid-Ofenrohr? Vermeidung von thermischem Schock und Verlängerung der Rohundlebensdauer

- Was ist der Zweck eines Ultraschallreinigers bei der Herstellung von NiMo@Cx-Katalysatoren? Erzielung gleichmäßiger Aufschlämmungen und hochporöser Beschichtungen

- Was ist der Zweck der Verwendung eines Tiegel aus Glaskohlenstoff und einer Behandlung mit HCl-Gas? Sicherstellung reiner Salzschmelzesysteme