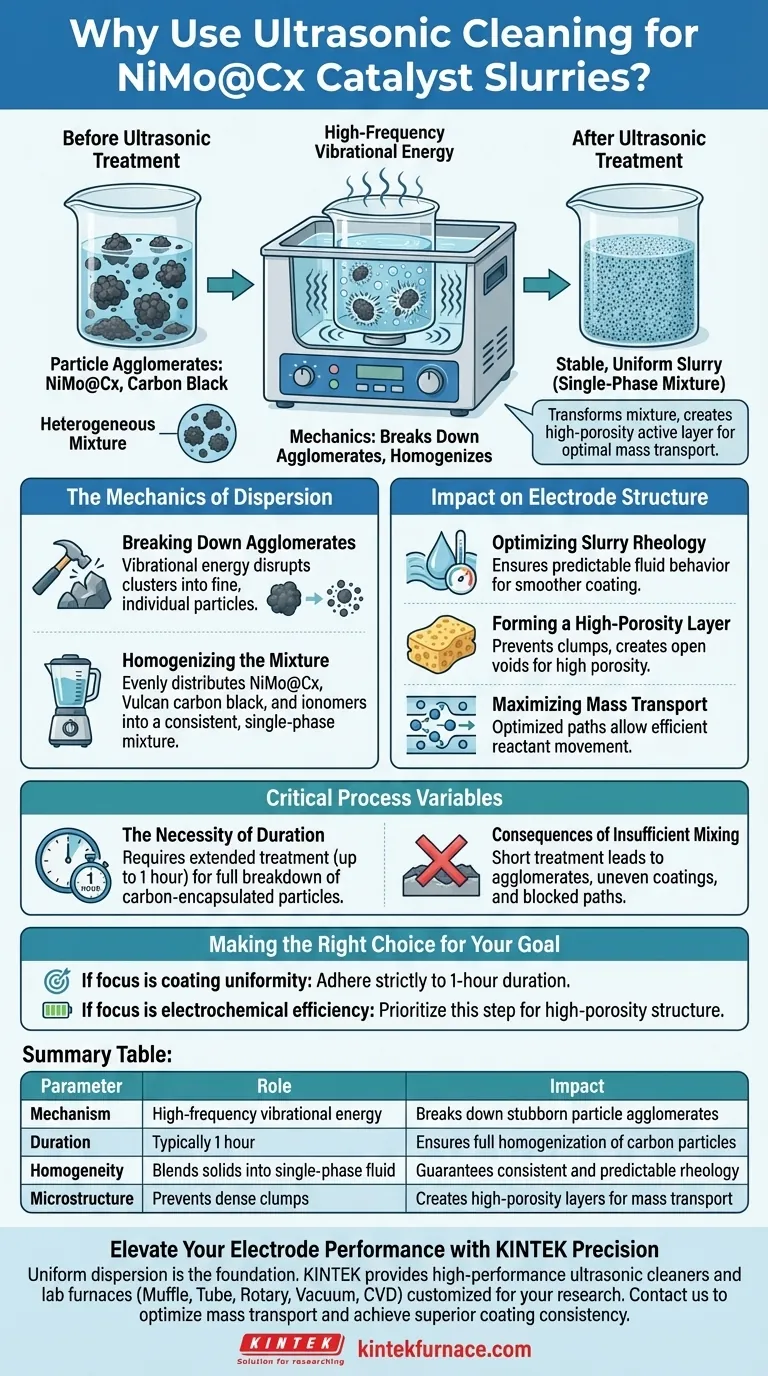

Der Hauptzweck der Verwendung eines Ultraschallreinigers besteht darin, hochfrequente Vibrationsenergie zu nutzen, um NiMo@Cx-Katalysatorpartikel, Rußschwarz und Ionomere in einer Lösungsmischung gründlich zu dispergieren. Diese mechanische Wirkung bricht hartnäckige Partikelagglomerate effektiv auf und stellt sicher, dass die Aufschlämmung die notwendige Konsistenz für eine gleichmäßige Elektrodenbeschichtung erreicht.

Eine verlängerte Ultraschallbehandlung verwandelt eine heterogene Mischung in eine stabile, gleichmäßige Aufschlämmung. Dieser Schritt ist grundlegend für die Schaffung einer hochporösen aktiven Schicht, die den Massentransport innerhalb der endgültigen elektrochemischen Zelle optimiert.

Die Mechanik der Dispersion

Aufbrechen von Agglomeraten

Katalysatorpartikel und Kohlenstoffträger neigen von Natur aus dazu, sich zu verklumpen. Der Ultraschallreiniger erzeugt Vibrationsenergie, die diese Agglomerate physikalisch aufbricht und sie in feinere, einzelne Partikel trennt.

Homogenisierung der Mischung

Um eine effektive Aufschlämmung zu erzeugen, müssen die festen Bestandteile gleichmäßig im Isopropanol- und Wassergemisch verteilt sein. Die Ultraschallbehandlung stellt sicher, dass die NiMo@Cx, das Rußschwarz und die Ionomere zu einer konsistenten Einphasenmischung vermischt werden.

Auswirkungen auf die Elektrodenstruktur

Optimierung der Rheologie der Aufschlämmung

Die Fließeigenschaften, oder Rheologie, der Aufschlämmung werden dadurch bestimmt, wie gut die Feststoffe dispergiert sind. Das Aufbrechen von Partikeln sorgt dafür, dass sich die Flüssigkeit während der Anwendung vorhersagbar verhält, was zu einem glatteren Beschichtungsprozess führt.

Bildung einer hochporösen Schicht

Eine gleichmäßige Dispersion ist erforderlich, um eine aktive Schicht mit hoher Porosität aufzubauen. Durch die Verhinderung der Bildung großer Klumpen trocknet die Aufschlämmung zu einer Struktur, die offene Hohlräume anstelle von dichten, blockierten Bereichen beibehält.

Maximierung des Massentransports

Die physikalische Struktur der Elektrode hat direkte Auswirkungen auf die elektrochemische Leistung. Die durch Ultraschallmischung erreichte hohe Porosität schafft optimierte Wege für den Massentransport, wodurch Reaktanten effizient durch die Zelle strömen können.

Kritische Prozessvariablen

Die Notwendigkeit der Dauer

Das Erreichen einer wirklich gleichmäßigen Dispersion ist nicht augenblicklich. Der Prozess erfordert in der Regel eine verlängerte Behandlung, die oft bis zu einer Stunde dauert, um die kohlenstoffverkapselten Partikel vollständig aufzubrechen.

Folgen unzureichender Mischung

Wenn die Ultraschallbehandlung abgebrochen wird, bleiben Agglomerate in der Aufschlämmung zurück. Dies führt zu ungleichmäßigen Beschichtungen und blockierten Transportwegen, was die Endleistung der elektrochemischen Zelle erheblich beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Elektrodenvorbereitung zu maximieren, sollten Sie bezüglich des Ultraschallschritts Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Beschichtung liegt: Halten Sie sich strikt an die einstündige Behandlungsdauer, um sicherzustellen, dass alle Agglomerate vor der Anwendung beseitigt sind.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Effizienz liegt: Priorisieren Sie diesen Schritt, um die für optimale Massentransportwege erforderliche hohe Porosität zu gewährleisten.

Eine ordnungsgemäße Aufschlämmungsvorbereitung ist das unsichtbare Fundament der Hochleistungs-Elektrodenfertigung.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Aufschlämmungsvorbereitung | Auswirkungen auf die Leistung |

|---|---|---|

| Mechanismus | Hochfrequente Vibrationsenergie | Bricht hartnäckige Partikelagglomerate auf |

| Dauer | Typischerweise 1 Stunde Behandlung | Gewährleistet vollständige Homogenisierung von Kohlenstoffpartikeln |

| Homogenität | Mischt Feststoffe zu einer Einphasenflüssigkeit | Gewährleistet konsistente und vorhersagbare Rheologie |

| Mikrostruktur | Verhindert die Bildung dichter Klumpen | Erzeugt hochporöse Schichten für den Massentransport |

Verbessern Sie Ihre Elektrodenleistung mit KINTEK Precision

Gleichmäßige Dispersion ist die Grundlage der Hochleistungs-Elektrochemie. Bei KINTEK verstehen wir die entscheidende Rolle der Vorbereitung bei der Katalysatorentwicklung. Gestützt auf fachkundige F&E und erstklassige Fertigung bieten wir Hochleistungs-Ultraschallreiniger und Hochtemperatur-Laböfen an – darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die alle an Ihre individuellen Forschungsbedürfnisse angepasst werden können.

Sind Sie bereit, Ihren Massentransport zu optimieren und eine überlegene Beschichtungskonsistenz zu erzielen? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Laborlösungen Ihre Material- und Elektrodenfertigungsprozesse verfeinern können.

Visuelle Anleitung

Referenzen

- Sun Seo Jeon, Hyunjoo Lee. Degradation of NiMo Catalyst Under Intermittent Operation of Anion Exchange Membrane Water Electrolyzer and its Mitigation by Carbon Encapsulation. DOI: 10.1002/aenm.202501800

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der technische Wert der Verwendung eines Schmalband-Infrarot-Pyrometers? Präzision von Experten für Hochtemperaturmessungen

- Welche mechanischen Eigenschaften sollten bei Ofenrohren aus Aluminiumoxidkeramik bewertet werden? Haltbarkeit und Leistung sichern

- Warum wird ein hochreiner Graphittiegel für die Herstellung von (AgCu)0.999Te0.69Se0.3S0.01 bevorzugt? Gewährleistung der Spitzenreinheit.

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Welche Überlegungen gibt es für die Verwendung von vakuumversiegelten Quarzrohren für Ti-xCr-2Ge-Legierungen? Gewährleistung der Spitzenleistung der Legierung

- Warum ist ein Aluminiumoxid-Tiegel notwendig, wenn U0.92Mn3Si2C in einem Quarzrohr synthetisiert wird? Sicherstellung der Gefäßintegrität

- Warum werden Tonerde-Keramikrohre für Hochtemperaturöfen bevorzugt?Die wichtigsten Vorteile erklärt

- Welche Rolle spielt ein Rotationsverdampfer bei der Verarbeitung von Bananen-Infloreszenz-Extrakten? Maximierung der bioaktiven Ausbeute