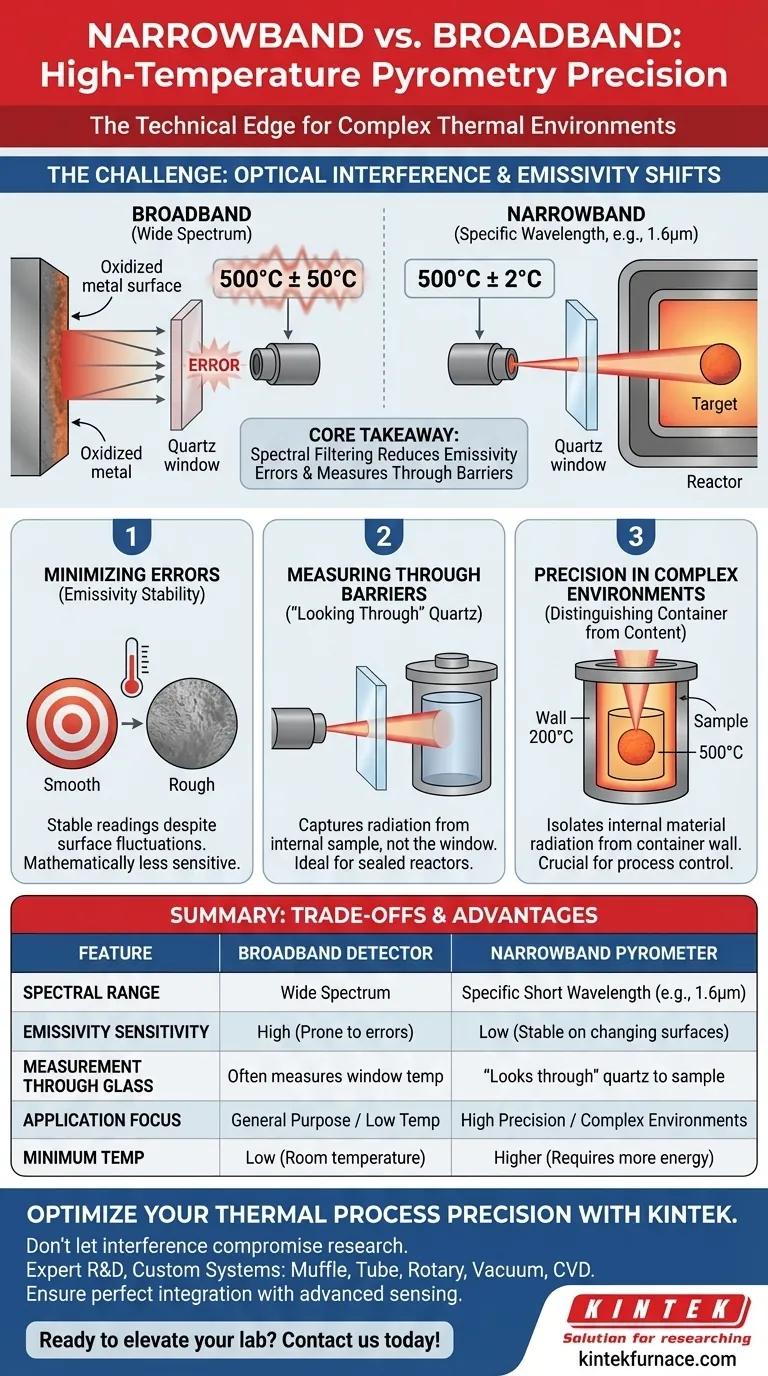

Schmalband-Infrarot-Pyrometer bieten eine überlegene Präzision in komplexen thermischen Umgebungen, indem sie optische Störungen herausfiltern. Im Gegensatz zu Breitbanddetektoren, die ein breites Strahlungsspektrum erfassen, arbeiten Schmalbandgeräte bei spezifischen kurzen Wellenlängen (z. B. 1,6 Mikrometer). Diese Selektivität minimiert Fehler, die durch schwankende Oberflächenbedingungen verursacht werden, und ermöglicht es dem Gerät, spezifische interne Ziele durch dazwischenliegende Materialien wie Quarzfenster zu messen.

Kernbotschaft Durch die Beschränkung der Messung auf spezifische kurze Wellenlängen reduzieren Schmalband-Pyrometer die Messfehler, die durch Änderungen des Emissionsgrads verursacht werden, erheblich. Diese "Spektralfilter"-Fähigkeit ermöglicht eine präzise Temperaturregelung interner Proben in geschlossenen Behältern, getrennt von den Behälterwänden.

Minimierung von Messfehlern

Reduzierung der Empfindlichkeit gegenüber Emissionsgradänderungen

Breitbanddetektoren sind sehr anfällig für Fehler, wenn sich die Oberflächeneigenschaften eines Ziels ändern. Wenn ein Material während des Erhitzens oxidiert oder seine Textur ändert, verschiebt sich sein Emissionsgrad, was die Temperaturmessung verfälscht.

Ein Schmalband-Pyrometer, das bei kurzen Wellenlängen (wie 1,6 Mikrometer) arbeitet, ist mathematisch weniger empfindlich gegenüber diesen Verschiebungen. Es liefert stabile, genaue Daten, auch wenn sich die Oberflächenbeschaffenheit des Zielmaterials während des Prozesses erheblich schwankt.

Messung durch Barrieren

Die Fähigkeit, durch Quarz zu "sehen"

In vielen industriellen Anwendungen ist das Zielmaterial in einer Reaktionskammer oder einem Vakuumgefäß versiegelt. Breitbanddetektoren versagen hier oft, da Standardfenstermaterialien (wie Glas oder Quarz) für langwellige Infrarotstrahlung undurchlässig sind, wodurch der Sensor die Fenstertemperatur anstelle der Probentemperatur misst.

Schmalband-Pyrometer, die auf spezifische Spektralbereiche abgestimmt sind, können diese Materialien durchdringen. Durch den Betrieb bei 1,6 Mikrometern "sieht" der Sensor durch ein Quarzfenster, als wäre es transparent, und erfasst die Strahlung direkt von der internen Probe.

Präzision in komplexen Umgebungen

Unterscheidung zwischen Behälter und Inhalt

In fortgeschrittenen Anwendungen, wie z. B. der Mikrowellen-Wärmeverarbeitung, können die thermischen Gradienten extrem sein. Die Behälterwand, die eine Probe enthält, kann deutlich kühler oder heißer sein als das Material im Inneren.

Die Schmalbandtechnologie ermöglicht es Ihnen, die Strahlung des internen Materials zu isolieren und gleichzeitig den Behälter zu ignorieren. Diese Unterscheidung ist entscheidend für die Prozesskontrolle und stellt sicher, dass Sie die Chemie der Probe und nicht die Temperatur des sie umgebenden Gefäßes regeln.

Verständnis der Kompromisse

Mindestanforderungen an die Temperatur

Während kurzwellige Sensoren eine höhere Genauigkeit bieten, benötigen sie ausreichend Energie, um zu funktionieren. Das bedeutet, dass sie oft einen höheren Mindesttemperaturbereich haben als Breitbanddetektoren. Sie sind im Allgemeinen nicht für die Messung von Objekten bei Raumtemperatur geeignet.

Spezifität vs. Vielseitigkeit

Breitbanddetektoren sind Allzweckwerkzeuge, die in vielen Standardanwendungen recht gut funktionieren. Schmalband-Pyrometer sind Spezialinstrumente; sie müssen auf das spezifische Fenstermaterial und den Temperaturbereich Ihres einzigartigen Prozesses abgestimmt sein, um einen Mehrwert zu bieten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Schmalband-Pyrometer die richtige Lösung für Ihre Anwendung ist, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Messung in einem geschlossenen Reaktor liegt: Wählen Sie ein Schmalband-Pyrometer, das auf eine Wellenlänge abgestimmt ist, die für Ihr Sichtfenster (z. B. Quarz) transparent ist, um die interne Probe direkt zu messen.

- Wenn Ihr Hauptaugenmerk auf Stabilität bei sich ändernden Oberflächen liegt: Entscheiden Sie sich für kurzwellige Schmalband-Sensoren, um Fehler durch Oxidation oder schwankende Emissionsgrade zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Trennung von Schichtentemperaturen liegt: Verwenden Sie Schmalbandtechnologie, um zwischen einer Behälterwand und dem Material im Inneren zu unterscheiden, insbesondere bei der Mikrowellenverarbeitung.

Wahre Präzision in der berührungslosen Thermometrie entsteht durch die Wahl der Wellenlänge, die Ihr Ziel sieht, nicht die Hindernisse darum herum.

Zusammenfassungstabelle:

| Merkmal | Breitbanddetektor | Schmalband-Pyrometer |

|---|---|---|

| Spektralbereich | Breites Spektrum | Spezifische kurze Wellenlänge (z. B. 1,6 µm) |

| Emissionsgradempfindlichkeit | Hoch (fehleranfällig) | Gering (stabil auf sich ändernden Oberflächen) |

| Messung durch Glas | Misst oft Fenstertemperatur | "Sieht" durch Quarz zur Probe |

| Anwendungsschwerpunkt | Allgemein / Niedrige Temperatur | Hohe Präzision / Komplexe Umgebungen |

| Mindesttemperatur | Niedrig (Raumtemperatur) | Höher (benötigt mehr thermische Energie) |

Optimieren Sie die Präzision Ihres thermischen Prozesses mit KINTEK

Lassen Sie nicht zu, dass optische Störungen oder Emissionsgradverschiebungen Ihre Forschung beeinträchtigen. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle individuell anpassbar für Ihre einzigartigen Hochtemperaturanforderungen. Unser Expertenteam stellt sicher, dass Ihre thermische Ausrüstung perfekt mit fortschrittlichen Sensortechnologien wie Schmalband-Pyrometern integriert wird, um die Genauigkeit zu liefern, die Ihre Materialien erfordern.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Gloria Cosoli, Gian Marco Revel. A Measurement Approach for Characterizing Temperature-Related Emissivity Variability in High-Emissivity Materials. DOI: 10.3390/s25020487

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von hochreinen Platintiegeln? Gewährleistung absoluter Datenintegrität bei der Oxidation von Magnetit

- Warum wird ein abgedeckter Porzellantiegel zur Kalzinierung von Aktivkohle verwendet? Sichern Sie Ihre hochwertige Kohleausbeute

- Welche Prozessherausforderungen werden bei der Konstruktion von CsPbBr3@CA-SiO2-Filmen durch Vakuumfiltrationsgeräte bewältigt?

- Warum ist ein Hochvakuum-Pumpsystem bei der Herstellung von Sb2S3 notwendig? Sicherstellung von hochreinen Halbleiterfilmen

- Welche Rolle spielen Graphitformen bei der Ausrichtung von Graphitflocken? Konstruierte Präzision für hohe Wärmeleitfähigkeit

- Warum ist ein hitzebeständiger Tiegel für die Magnesiumreinigung unverzichtbar? Gewährleistung von Reinheit und Effizienz bei der Vakuumsublimation

- Welche Funktion erfüllt ein Labor-Blast-Trockenschrank bei der Optimierung der Vorbehandlung von Magnetpartikeln?

- Warum sind Hochreine Aluminiumoxid-Tiegel für das Sintern von Li2Mg3Ti(1-x)ZrxO6 notwendig? Gewährleistung von dielektrischer Exzellenz