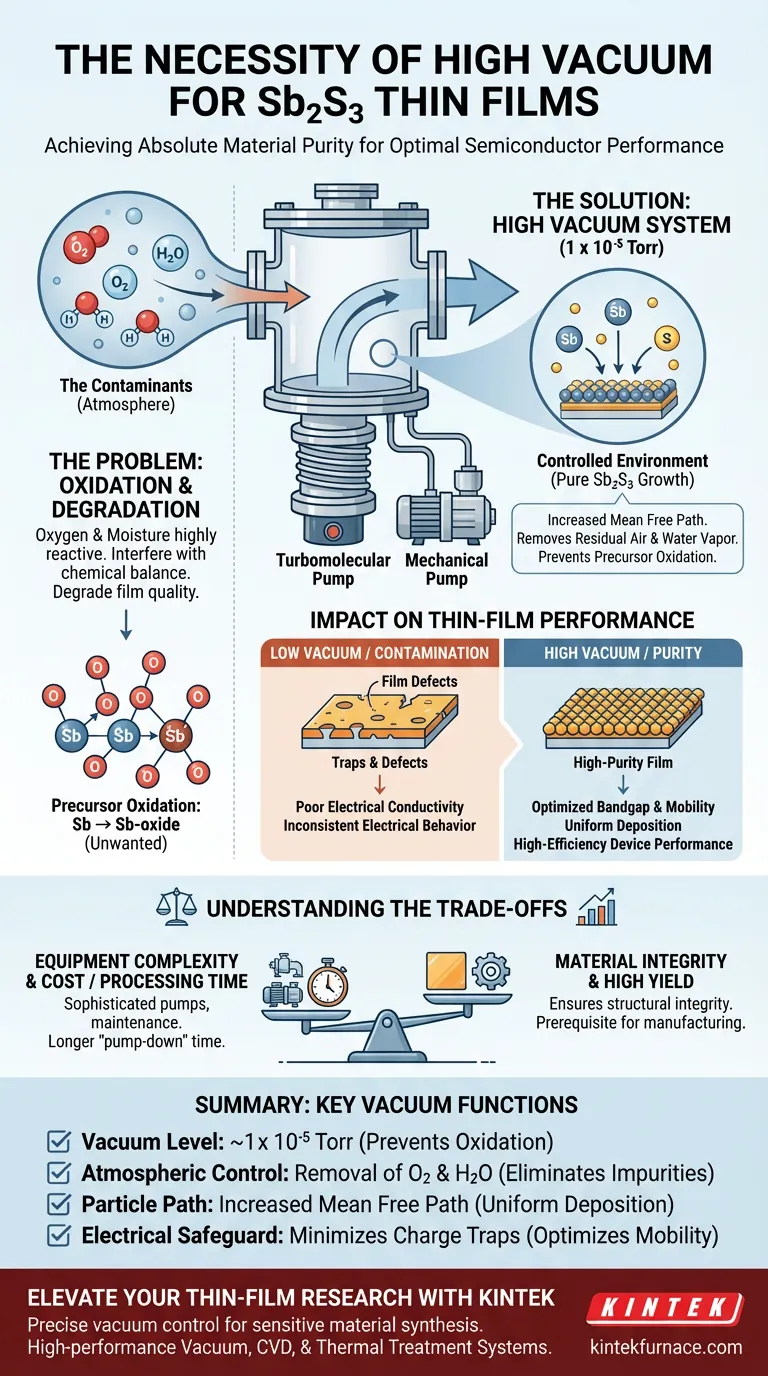

Die Notwendigkeit eines Hochvakuum-Pumpsystems bei der Herstellung von Sb2S3 ergibt sich aus der kritischen Anforderung an absolute Materialreinheit. Ein Vakuum von etwa 1 x 10^-5 Torr entfernt effektiv atmosphärische Verunreinigungen wie Sauerstoff und Feuchtigkeit, die den Film andernfalls beeinträchtigen würden. Diese kontrollierte Umgebung stellt sicher, dass die chemische Reaktion stabil bleibt und verhindert, dass die Vorläufermaterialien oxidieren und die endgültigen elektrischen Eigenschaften des Halbleiters beeinträchtigen.

Hochvakuum-Systeme dienen als primäre Schutzmaßnahme gegen die Oxidation von metallischen Antimon-Vorläufern während der Dünnschichtabscheidung und Sulfidierung. Durch die Beseitigung von Restluft und Feuchtigkeit bewahren diese Systeme die stöchiometrische Integrität und die elektrische Leistung des Antimon(III)-sulfid-Halbleiters.

Die Rolle des Vakuums bei der Aufrechterhaltung der chemischen Reinheit

Entfernung atmosphärischer Verunreinigungen

Bevor die Sputter- oder Wärmebehandlung beginnt, muss die Kammer von Restluft und Wasserdampf befreit werden. Diese Elemente sind hochreaktiv und können das empfindliche chemische Gleichgewicht stören, das für das Wachstum hochwertiger Filme erforderlich ist.

Das Erreichen eines Hochvakuums erhöht die mittlere freie Weglänge der Teilchen und verringert die Wahrscheinlichkeit unerwünschter Kollisionen. Dies ermöglicht es den Zielatomen, das Substrat zu erreichen, ohne atmosphärische Verunreinigungen einzubauen.

Verhinderung der Vorläuferoxidation

Antimon (Sb)-Vorläufer sind während der Abscheidungsphase besonders empfindlich gegenüber Sauerstoff. Ohne Hochvakuum würde das metallische Antimon einer unerwünschten Oxidation unterliegen und sich in ein Oxid verwandeln, anstatt in das beabsichtigte Trisulfid.

Dieser Oxidationsprozess ist nachteilig, da er die chemische Zusammensetzung des Materials verändert. Eine Hochvakuumumgebung stellt sicher, dass der Sulfidierungsprozess korrekt abläuft und eine reine Sb2S3-Schicht entsteht.

Auswirkungen auf die Dünnschichtleistung

Schutz der elektrischen Leitfähigkeit

Das Vorhandensein von Oxiden oder Feuchtigkeit in der Dünnschicht erzeugt Defekte, die den Ladungsträgerfluss behindern. Durch die Aufrechterhaltung eines Vakuums von 1 x 10^-5 Torr verhindert das System die Bildung dieser "Fallen" im Halbleitergitter.

Hochreine Filme weisen die spezifischen Bandlücken- und Mobilitätseigenschaften auf, die für eine effiziente Geräteperformance erforderlich sind. Dies ist besonders kritisch für Anwendungen in der Photovoltaik oder Sensorik, wo die elektrische Effizienz von größter Bedeutung ist.

Sicherstellung einer gleichmäßigen Abscheidung

Ein Hochvakuum bietet eine konsistente und reproduzierbare Umgebung für die Wärmebehandlung. Diese Stabilität ermöglicht das Wachstum eines homogenen Dünnschichtes mit gleichmäßiger Dicke und Kornstruktur über das gesamte Substrat.

Schwankungen im Vakuumniveau können zu lokalen Verunreinigungen führen, die zu inkonsistentem elektrischem Verhalten führen. Eine präzise Vakuumkontrolle ist daher eine Voraussetzung für eine hochertragsfähige Fertigung.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Die Aufrechterhaltung von Hochvakuum-Niveaus erfordert hochentwickelte Pumpstationen, die typischerweise eine Kombination aus mechanischen und Turbomolekularpumpen umfassen. Diese Systeme erhöhen die anfänglichen Investitionskosten und erfordern eine strenge Wartung, um Leckagen zu verhindern.

Verarbeitungszeit

Das Erreichen eines tiefen Vakuums verlängert die Zykluszeit der Fertigung erheblich um die "Pump-down"-Zeit. Obwohl dies den Durchsatz reduziert, ist es ein notwendiger Kompromiss, um die strukturelle Integrität des Halbleitermaterials zu gewährleisten.

Optimierung der Vakuumumgebung für Ihr Projekt

Bei der Herstellung von Sb2S3-Dünnschichten sollte Ihre Vakuumstrategie mit Ihren spezifischen Leistungsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher elektrischer Effizienz liegt: Sie müssen Priorität darauf legen, ein tiefes Vakuum von mindestens 1 x 10^-5 Torr zu erreichen, um alle Spuren von sauerstoffbedingten Defekten zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf schneller Prototypenentwicklung liegt: Sie können ein etwas niedrigeres Vakuum für erste Tests verwenden, müssen aber das Risiko höherer Verunreinigungsgrade und reduzierter Filmstabilität in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit des Materials liegt: Stellen Sie sicher, dass das Vakuumsystem mit einer Inertgas-Spülung integriert ist, um Oxidation während der Kühlphase nach der Wärmebehandlung zu verhindern.

Ein robustes Hochvakuum-System ist nicht nur ein Zubehör, sondern der grundlegende Rahmen, der erforderlich ist, um das volle Halbleiterpotenzial von Antimon(III)-sulfid zu erschließen.

Zusammenfassungstabelle:

| Vakuum-Anforderung | Schlüsselfunktion | Auswirkungen auf die Sb2S3-Leistung |

|---|---|---|

| Vakuum-Niveau | ~1 x 10^-5 Torr | Verhindert Oxidation von metallischen Antimon-Vorläufern |

| Atmosphärische Kontrolle | Entfernung von O2 und H2O | Beseitigt chemische Verunreinigungen und Gitterdefekte |

| Teilchenweg | Erhöhte mittlere freie Weglänge | Gewährleistet gleichmäßige Abscheidung und stöchiometrische Integrität |

| Elektrische Absicherung | Minimiert Ladungsfallen | Optimiert Bandlücke und Mobilität für Photovoltaik |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Präzise Vakuumkontrolle ist der Unterschied zwischen einem fehlerhaften Gerät und einem hocheffizienten Halbleiter. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Wärmebehandlungssysteme, die speziell für die Synthese empfindlicher Materialien entwickelt wurden.

Ob Sie Sb2S3, fortschrittliche Solarzellen oder kundenspezifische Halbleiter herstellen, unsere Systeme bieten die Stabilität und Reinheit, die Ihr Projekt erfordert. Erschließen Sie das volle Potenzial Ihrer Materialien mit unseren anpassbaren Hochtemperatur-Ofenlösungen.

Kontaktieren Sie KINTEK noch heute, um Ihre Vakuum-Systemanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Sheyda Uc-Canché, Juan Luis Ruiz de la Peña. Influence of Sulfurization Time on Sb2S3 Synthesis Using a New Graphite Box Design. DOI: 10.3390/ma17071656

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

Andere fragen auch

- Warum werden Y2O3-Keramiktiegel gegenüber Al2O3 für Y-DD5-Superlegierungen bevorzugt? Entdecken Sie die überlegene Inertheit von Yttria

- Warum werden eine Vakuumpumpe und ein Flammenversiegelungssystem bei der Gasphasenabscheidung von Palladium benötigt? Die Schlüsselrolle erklärt

- Was sind die technischen Vorteile der Verwendung von hochreinen Quarzrohren? Optimieren Sie Wärme und Reinheit bei der Verbrennungsanalyse

- Warum wird eine hochreine Graphitbox für die CZTS-Sulfidierung benötigt? Schutz der Dünnschichtintegrität und Kristallinität

- Warum R- und K-Typ-Thermoelemente für die Schlackenmessung verwenden? Optimierung der Hochtemperatur-Wärmeprofilierung und -modellierung

- Was ist die Bedeutung der Verwendung eines Quarzboots als Katalysatorträger? Optimierung von Reinheit und Kinetik in CCVD

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Wie verbessert die Integration von digitalen Bedienfeldern und Sicherheitsvorrichtungen den Betrieb von industriellen Elektroöfen?