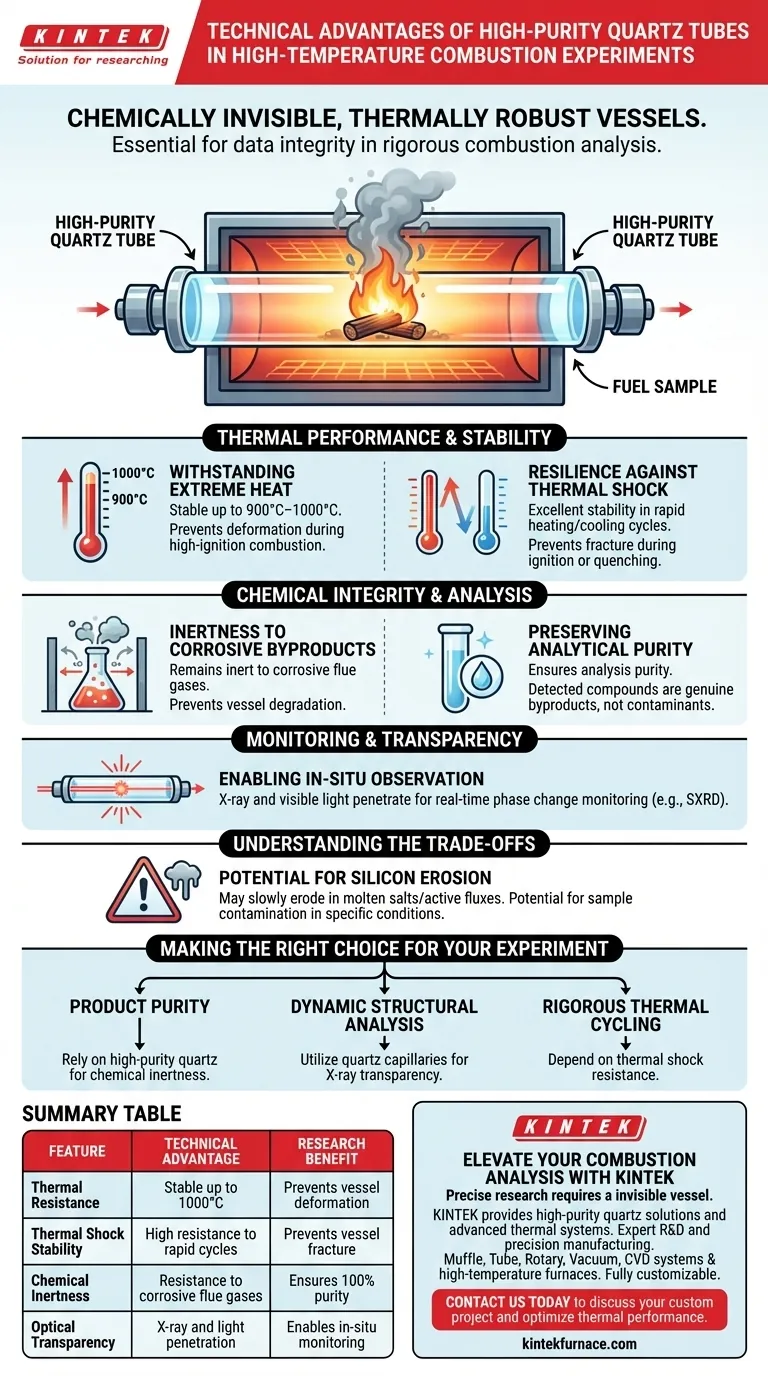

Hochreine Quarzrohre dienen als chemisch unsichtbare, thermisch robuste Gefäße, die für die Aufrechterhaltung der Datenintegrität bei rigorosen Verbrennungsanalysen unerlässlich sind. Diese Komponenten bieten eine kritische Kombination aus thermischer Beständigkeit bis zu 900°C–1000°C, Immunität gegen thermische Schocks bei schnellen Temperaturänderungen und chemischer Inertheit gegenüber korrosiven Rauchgasen.

Der Kernwert Bei der Hochtemperatur-Analyse muss das Reaktionsgefäß das Experiment enthalten, ohne daran teilzunehmen. Hochreiner Quarz stellt sicher, dass die gemessenen Strukturänderungen oder chemischen Nebenprodukte von Ihrer Probe stammen und nicht von der Zersetzung oder Kontamination des Rohrs selbst.

Thermische Leistung und Stabilität

Widerstandsfähigkeit gegen extreme Hitze

Hochreiner Quarz bietet eine außergewöhnliche thermische Beständigkeit und behält seine strukturelle Integrität in Umgebungen von über 900°C.

Spezialisierte Konfigurationen, wie Kapillaren, die in nicht-isothermen Reduktionsprozessen verwendet werden, können bis zu 1000°C stabil bleiben. Dies ermöglicht die Verbrennung von Brennstoffen, die hohe Zündtemperaturen erfordern, ohne dass das Gefäß erweicht oder sich verformt.

Widerstandsfähigkeit gegen thermische Schocks

Verbrennungsexperimente beinhalten oft schnelle Heiz- und Kühlzyklen.

Quarzrohre besitzen eine ausgezeichnete thermische Schockstabilität, was bedeutet, dass sie häufigen, drastischen Temperaturschwankungen ohne Bruch standhalten. Diese Haltbarkeit ist entscheidend, um katastrophale Gefäßversagen während der Zünd- oder Abschreckphasen eines Experiments zu verhindern.

Chemische Integrität und Analyse

Inertheit gegenüber korrosiven Nebenprodukten

Verbrennungsprozesse erzeugen häufig korrosive Rauchgase, die mit herkömmlichen Glas- oder Metallgefäßen reagieren.

Hochreiner Quarz bleibt in diesen Umgebungen chemisch inert. Er reagiert nicht mit den korrosiven Gasen, die während der Brennstoffverbrennung entstehen, und verhindert so, dass das Gefäß sich zersetzt oder die chemische Zusammensetzung der Reaktionsatmosphäre verändert.

Bewahrung der analytischen Reinheit

Das Hauptziel der Verbrennungsanalyse ist die genaue Analyse der Verbrennungsprodukte.

Da das Quarzrohr chemische Wechselwirkungen widersteht, gewährleistet es die Reinheit der Analyse. Forscher können sicher sein, dass die nachgewiesenen Verbindungen echte Nebenprodukte des Brennstoffs sind und keine Verunreinigungen, die aus dem Reaktionsgefäß ausgelaugt wurden.

Überwachung und Transparenz

Ermöglichung der In-situ-Beobachtung

Über thermische und chemische Eigenschaften hinaus bietet hochreiner Quarz eine überlegene Transparenz.

Bei fortgeschrittenen Anwendungen wie der Synchrotron-Röntgenbeugung (SXRD) ermöglichen Quarz-Kapillaren hochenergetischen Strahlen (z. B. 55 keV), die Probe zu durchdringen. Dies ermöglicht eine kontinuierliche dynamische Überwachung von Phasenänderungen und Strukturinformationen in Echtzeit, während die Probe unter Hitze steht.

Verständnis der Kompromisse

Potenzial für Siliziumerosion

Obwohl im Allgemeinen inert, ist Quarz nicht universell gegen alle chemischen Umgebungen beständig.

Unter bestimmten Bedingungen, die geschmolzene Salze oder aktive Flussmittel beinhalten, kann die Innenwand des Quarzrohrs langsam erodieren. Während einige Synthesetechniken dies bewusst nutzen, um das Rohr als Siliziumquelle zu verwenden, stellt dies in einem reinen Verbrennungsexperiment einen potenziellen Vektor für Probenkontamination dar, wenn die spezifischen Reaktanten mit Siliziumdioxid inkompatibel sind.

Die richtige Wahl für Ihr Experiment treffen

Wählen Sie Ihr Reaktionsgefäß basierend auf den spezifischen Parametern Ihrer Analyse:

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Verlassen Sie sich auf hochreinen Quarz wegen seiner chemischen Inertheit, um sicherzustellen, dass die Rauchgase nicht durch die Gefäßwände verunreinigt werden.

- Wenn Ihr Hauptaugenmerk auf der dynamischen Strukturanalyse liegt: Verwenden Sie Quarz-Kapillaren, um ihre Röntgenstrahlentransparenz für die Echtzeit-Überwachung von Phasenänderungen bis zu 1000°C zu nutzen.

- Wenn Ihr Hauptaugenmerk auf rigorose thermische Zyklen liegt: Verlassen Sie sich auf die thermische Schockbeständigkeit des Materials, um Brüche während schneller Heiz- und Kühlsequenzen zu verhindern.

Letztendlich ist hochreiner Quarz die definitive Wahl, wenn die Isolierung der Probenumgebung genauso kritisch ist wie die Reaktion selbst.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Forschungsvorteil |

|---|---|---|

| Thermische Beständigkeit | Stabil bis 1000°C | Verhindert Gefäßverformung während der Zündung |

| Thermische Schockstabilität | Hohe Beständigkeit gegen schnelles Abkühlen/Erhitzen | Verhindert Gefäßbruch während des Abschreckens |

| Chemische Inertheit | Beständigkeit gegen korrosive Rauchgase | Gewährleistet 100%ige Reinheit der Verbrennungsprodukte |

| Optische Transparenz | Durchdringung von Röntgenstrahlen und sichtbarem Licht | Ermöglicht In-situ-Überwachung von Phasenänderungen |

Verbessern Sie Ihre Verbrennungsanalyse mit KINTEK

Präzise Forschung erfordert ein Gefäß, das unsichtbar bleibt. KINTEK bietet hochreine Quarz-Lösungen und fortschrittliche thermische Systeme, die darauf ausgelegt sind, die Integrität Ihrer Daten zu schützen.

Unterstützt durch F&E-Experten und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Labor-Hochtemperaturöfen. Alle unsere Systeme sind vollständig anpassbar, um den einzigartigen Anforderungen Ihres experimentellen Aufbaus gerecht zu werden.

Bereit, die thermische Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihr individuelles Projekt zu besprechen und zu erfahren, wie KINTEK überlegene Zuverlässigkeit für Ihre Hochtemperaturanwendungen bieten kann.

Visuelle Anleitung

Referenzen

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird Molybdän (Mo) als Tiegelmaterial für die Verdampfung von NiO-dotiertem Ga2O3 ausgewählt? Experten-Einblicke

- Welche Rolle spielen hochreine Graphitformen bei SPS? Entschlüsseln Sie das Geheimnis überlegener Funkensinterung.

- Welche gängigen Typen und Größenbereiche von Aluminiumoxid-Keramikrohren gibt es? Finden Sie die perfekte Lösung für Ihr Labor

- Warum werden Y2O3-Keramiktiegel gegenüber Al2O3 für Y-DD5-Superlegierungen bevorzugt? Entdecken Sie die überlegene Inertheit von Yttria

- Welche Rolle spielt eine Hochtemperatur-Heizkammer bei der Charakterisierung der thermischen Stabilität von piezoelektrischen Keramiken?

- Welche Rolle spielen Graphitformen bei der Ausrichtung von Graphitflocken? Konstruierte Präzision für hohe Wärmeleitfähigkeit

- Was sind die technischen Überlegungen bei der Auswahl eines zylindrischen Edelstahlbehälters? Leitfaden für Magnesium-Testkammern

- Was ist die Funktion von hochreinen Graphittiegeln bei der Herstellung von Al-Cu-Mn-Vormateriallegierungen? Gewährleistung der chemischen Reinheit