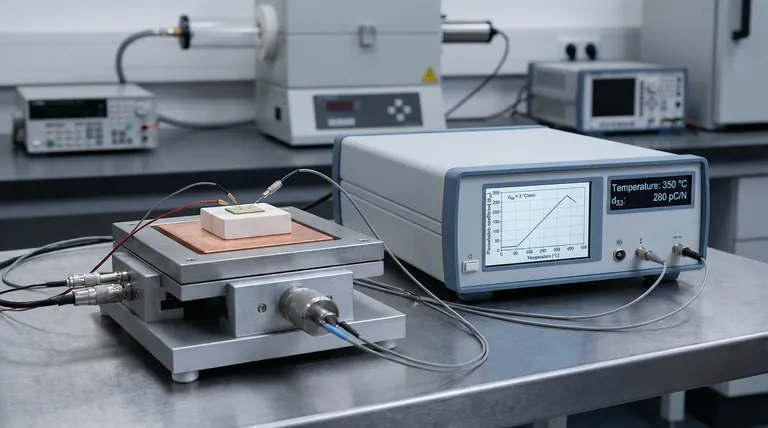

Eine Hochtemperatur-Heizkammer dient als Präzisionsprüfumgebung, die dazu dient, zu quantifizieren, wie piezoelektrische Eigenschaften unter thermischer Belastung abgebaut werden oder sich entwickeln. Wenn sie in Prüfgeräte integriert ist, hält sie eine kontrollierte Heizrate (z. B. 3 °C/min) von Raumtemperatur auf über 400 °C aufrecht, wodurch Forscher den piezoelektrischen Koeffizienten ($d_{33}$) direkt gegen die Ausglühtemperatur messen können.

Die Kernfunktion dieser Ausrüstung besteht darin, die thermische Betriebsbelastung zu simulieren, um Materialgrenzen zu überprüfen. Durch die Isolierung der genauen Temperatur, bei der die piezoelektrische Leistung abnimmt, liefert sie die entscheidenden Daten, die zur Validierung von Keramiken für Hochtemperatursensoranwendungen benötigt werden.

Die Mechanik der thermischen Charakterisierung

Kontrollierte thermische Rampe

Der Hauptwert einer Hochtemperatur-Heizkammer liegt in ihrer Fähigkeit, einen linearen, konstanten Temperaturanstieg zu ermöglichen.

Im Gegensatz zu einem einfachen Ofen integriert sich diese Kammer mit Messwerkzeugen, um eine spezifische Heizrate anzuwenden, die oft bei 3 °C/min eingestellt ist. Diese langsame, stetige Rampe stellt sicher, dass die Keramikprobe gleichmäßig erhitzt wird, wodurch thermische Schocks vermieden werden, die die Daten verzerren könnten.

Verfolgung des piezoelektrischen Koeffizienten ($d_{33}$)

Während die Temperatur von Raumtemperatur auf 400 °C ansteigt, überwacht das Instrument kontinuierlich die Leistung des Materials.

Die wichtigste beobachtete Kennzahl ist der $d_{33}$-Koeffizient, der die Ladungsempfindlichkeit des Materials auf angelegte Kraft angibt. Durch die Auftragung von $d_{33}$ gegen die Ausglühtemperatur können Ingenieure die "Depolarisationstemperatur" identifizieren – den Punkt, an dem das Material seine piezoelektrischen Eigenschaften verliert und für Sensoren unbrauchbar wird.

Unterscheidung zwischen Charakterisierung und Herstellung

Es ist entscheidend, die Heizkammer, die für Tests verwendet wird, von der Ausrüstung zu unterscheiden, die für die Herstellung verwendet wird.

Testen vs. Verdichtung

Die oben diskutierte Hochtemperatur-Heizkammer ist ein Charakterisierungswerkzeug, das im Allgemeinen bis zu 400 °C arbeitet.

Im Gegensatz dazu ist der Sinterofen ein Fertigungswerkzeug, das bei viel höheren Temperaturen arbeitet, typischerweise zwischen 1050 °C und 1150 °C.

Die Rolle der Mikrostruktur

Während die Heizkammer die Endleistung testet, erzeugt der Sinterofen die Struktur des Materials.

Durch Diffusionsmechanismen bei extremen Temperaturen treibt der Sinterofen das Kristallwachstum und die Porenbeseitigung voran. Dieser Prozess etabliert die Dichte und Kornverteilung, die die Heizkammer später auf thermische Stabilität bewerten wird.

Verständnis der Kompromisse

Simulation vs. reale Anwendung

Während eine Heizkammer die thermische Stabilität effektiv charakterisiert, handelt es sich um eine kontrollierte Simulation.

Sie wendet Wärme extern und gleichmäßig an, was möglicherweise keine schnelle thermische Zyklisierung oder ungleichmäßige Wärmegradienten widerspiegelt, die in dynamischen, realen Motor- oder industriellen Sensorumgebungen auftreten.

Temperaturgrenzen

Die meisten Heizkammern für die Charakterisierung sind auf den Bereich von 400 °C beschränkt, der die Betriebsgrenzen vieler Standard-Piezoelektrika abdeckt.

Wenn Sie jedoch Ultrahochtemperatur-Keramiken entwickeln, die Bedingungen nahe ihrem Curie-Punkt überstehen sollen (der diesen Bereich überschreiten kann), erreichen Standard-Heizkammern möglicherweise nicht die Temperaturen, die erforderlich sind, um einen Totalausfall zu beobachten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtigen Daten für Ihr piezoelektrisches Projekt sammeln, berücksichtigen Sie Ihr unmittelbares Ziel:

- Wenn Ihr Hauptaugenmerk auf der Validierung der Sensorzuverlässigkeit liegt: Nutzen Sie die Hochtemperatur-Heizkammer, um die maximale Betriebstemperatur zu ermitteln, bevor der $d_{33}$-Koeffizient abfällt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialdichte liegt: Konzentrieren Sie sich auf die Optimierung des Sinterofenprofils (1050–1150 °C), um das Kristallwachstum zu verbessern und interne Poren zu beseitigen.

Letztendlich fungiert die Heizkammer als letzte Qualitätskontrolle und stellt sicher, dass die während des Sinterns erzeugte Mikrostruktur den thermischen Anforderungen der realen Welt standhält.

Zusammenfassungstabelle:

| Merkmal | Hochtemperatur-Heizkammer | Sinterofen |

|---|---|---|

| Hauptfunktion | Leistungscharakterisierung (Testen) | Materialherstellung (Verdichtung) |

| Temperaturbereich | RT bis ca. 400 °C | 1050 °C bis 1150 °C |

| Gemessene Schlüsselmetrik | Piezoelektrischer Koeffizient ($d_{33}$) | Kristallwachstum & Porosität |

| Heizdynamik | Präzisionsrampe (z. B. 3 °C/min) | Hochtemperatur-Diffusion & Sintern |

| Anwendungsziel | Validierung thermischer Sensorlimits | Optimierung von Mikrostruktur & Dichte |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Charakterisierung ist der Unterschied zwischen Sensorversagen und Zuverlässigkeit im Feld. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen. Ob Sie Sinterprofile bei 1150 °C optimieren oder die thermische Stabilität von piezoelektrischen Keramiken validieren, unsere anpassbaren Lösungen sind darauf ausgelegt, Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit für überlegene thermische Präzision? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatursysteme Ihren nächsten Durchbruch ermöglichen können.

Referenzen

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie verwalten Kühlmodule in Hochtemperatur-Laböfen thermische Energie? Schützen Sie Ihre Systemkomponenten

- Wie erleichtert ein Labor-Blasttrockenschrank das Trocknen von BCZT-Gelen? Präzisionslösungen für hochwertige Xerogele

- Was sind die Hauptanwendungsgebiete von Laboröfen? Entfesseln Sie präzise Wärmeverarbeitung für Ihr Labor

- Warum ist das Vakuumversiegeln von Quarzrohren unerlässlich? Sicheres PdSe2-Wachstum und Hochtemperatursicherheit

- Warum werden verschlossene Niob (Nb)-Rohre als Reaktionsgefäße bei der Hochtemperatur-Festkörpersynthese von Ba1-xEuxZn2Sb2 verwendet?

- Warum wird Toluol als Mahlhilfe bei der Nasskugelmahlung verwendet? Meistern Sie die Synthese von Metallpulvern mit PCAs

- Was ist der Zweck einer Labor-Vakuumkammer bei der Vorbereitung von opaken Materialtinten? Gewährleistung der strukturellen Integrität.

- Was sind die strukturellen Funktionen des doppelwandigen Quarzglaskolbens? Optimierung der Magnesiumlegierungs-Dampfanalyse