Verschlossene Niob (Nb)-Rohre werden als Reaktionsgefäße für die Synthese von Ba1-xEuxZn2Sb2 hauptsächlich wegen ihrer Feuerfestigkeit und ihrer Fähigkeit, eine hermetisch abgeschlossene, inerte Umgebung zu schaffen, gewählt. Sie schützen die Reaktion vor Oxidation und dem Verlust flüchtiger Komponenten und stellen sicher, dass die Endverbindung der beabsichtigten chemischen Formel entspricht.

Kernbotschaft Die Verwendung von Niob ist eine strategische Wahl, um die stöchiometrische Präzision bei der Hochtemperatursynthese zu gewährleisten. Durch die Verwendung eines Gefäßes, das sowohl chemisch inert als auch durch Lichtbogenschweißen verschließbar ist, verhindern Forscher externe Kontaminationen und interne Materialverluste, die das Experiment andernfalls ruinieren würden.

Die entscheidende Rolle von Materialeigenschaften

Widerstand gegen extreme Temperaturen

Niob ist ein feuerfestes Metall, was bedeutet, dass es einen außergewöhnlich hohen Schmelzpunkt hat.

Diese Eigenschaft ermöglicht es dem Reaktionsgefäß, die extreme Hitze zu ertragen, die für die Festkörpersynthese von Ba1-xEuxZn2Sb2 erforderlich ist. Standardbehältermaterialien würden unter diesen thermischen Bedingungen wahrscheinlich versagen oder sich verformen.

Verhinderung chemischer Interferenzen

Eine erfolgreiche Synthese erfordert, dass der Behälter nicht Teil der Reaktion wird.

Niob bietet eine ausgezeichnete Korrosionsbeständigkeit und bleibt relativ zu den Reaktanten chemisch inert. Dies stellt sicher, dass das Gefäß die Reaktion "hält", ohne die Mischung chemisch zu kontaminieren oder die Reinheit des Endprodukts zu verändern.

Gewährleistung der stöchiometrischen Genauigkeit

Verhinderung der Verflüchtigung

Bei hohen Temperaturen können bestimmte Rohmaterialien in der Mischung flüchtig werden und als Gas entweichen.

Wenn diese Komponenten entweichen, ändert sich das Verhältnis der Elemente, was das stöchiometrische Verhältnis ruiniert. Das verschlossene Nb-Rohr fängt diese Dämpfe physisch ein und zwingt sie, innerhalb des Gefäßes zu reagieren, anstatt sich zu zerstreuen.

Schaffung einer inerten Umgebung

Die Festkörpersynthese ist sehr sauerstoffempfindlich.

Beim Verschließen isoliert das Niob-Rohr die Reaktanten von der Außenatmosphäre. Dies verhindert die Oxidation der Rohmaterialien, was für die Aufrechterhaltung der Integrität der Ba1-xEuxZn2Sb2-Phase entscheidend ist.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit des Lichtbogenschweißens

Im Gegensatz zu einfachen Schraubverschluss- oder Crimpbehältern erfordern Niob-Rohre Lichtbogenschweißen, um effektiv verschlossen zu werden.

Dieser Prozess ist notwendig, um eine echte hermetische Abdichtung zu schaffen, die hohem Druck und hoher Temperatur standhält. Obwohl dies einen zusätzlichen Schritt im Vorbereitungsprozess darstellt, ist es der einzige Weg, die für diese spezifische Synthese erforderliche "inerte Umgebung" zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von Niob ist nicht willkürlich; es ist eine technische Entscheidung, die auf den strengen Anforderungen des Syntheseprozesses basiert.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzung liegt: Verlassen Sie sich auf verschlossene Nb-Rohre, um die Verflüchtigung von Reaktanten zu verhindern und sicherzustellen, dass Ihr Endprodukt Ihrer berechneten Stöchiometrie entspricht.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Verwenden Sie Niob, um das Risiko von Oxidation und Reaktionen an der Behälterwand zu eliminieren, die zu Verunreinigungen führen.

Durch das Verschließen von Reaktanten in Niob wandeln Sie eine einfache Mischung in eine kontrollierte, geschlossene Systemumgebung um, die eine präzise chemische Synthese ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Nutzen für die Synthese |

|---|---|---|

| Hohe Feuerfestigkeit | Hält extremen Synthesetemperaturen stand | Behält die strukturelle Integrität ohne Schmelzen bei. |

| Chemische Inertheit | Beständig gegen Korrosion und Reaktion mit Vorläufern | Gewährleistet hohe Phasenreinheit und keine Kontamination. |

| Hermetische Abdichtung | Verhindert das Entweichen flüchtiger Elemente | Garantiert exakte stöchiometrische Präzision. |

| Inerte Atmosphäre | Isoliert Reaktanten von Sauerstoff/Feuchtigkeit | Verhindert Oxidation empfindlicher Rohmaterialien. |

Verbessern Sie Ihre Forschung mit präziser thermischer Ingenieurtechnik

Erzielen Sie unübertroffene Präzision bei Ihrer Festkörpersynthese mit den Hochleistungs-Wärmelösungen von KINTEK. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die strengen Anforderungen der fortschrittlichen Materialwissenschaft zu erfüllen.

Ob Sie mit Niob-Reaktionsgefäßen oder Speziallegierungen arbeiten, unsere Hochtemperaturöfen bieten die gleichmäßige Erwärmung und Atmosphärenkontrolle, die für überlegene Phasenreinheit und stöchiometrische Genauigkeit erforderlich sind. Alle unsere Systeme sind anpassbar, um Ihren einzigartigen Laboranforderungen zu entsprechen.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen!

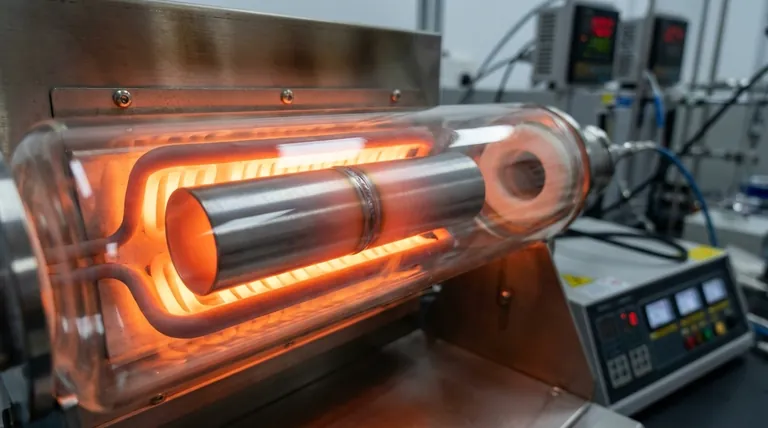

Visuelle Anleitung

Referenzen

- Daewon Shim, Tae‐Soo You. Eu-Substituents-Induced Modifications in the Thermoelectric Properties of the Zintl Phase Ba1-xEuxZn2Sb2 System. DOI: 10.3390/molecules30020310

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein hitzebeständiger Stahlretortenofen beim Sintern? Beherrschung von Isolation und Druck für hochreine Ergebnisse

- Was ist die spezifische Funktion eines Labor-Hochtemperatur-Ofens? Meistere den Erfolg des Lost-PLA-Ausbrennens

- Welche fortschrittlichen Materialverarbeitungsanwendungen nutzen Graphittiegelöfen? Präzision in der Nanomaterialsynthese und mehr freisetzen

- Warum ist ein Hochleistungs-Vakuumpumpensystem für DLC-Beschichtungen erforderlich? Erreichen Sie 3,0 x 10^-5 Pa Reinheit

- Warum wird ein hochreiner Aluminiumoxid (Al2O3)-Schlauch als Gaslanze ausgewählt? Langlebige 1600°C Wasserstoffeinspritzlösungen

- Was ist die Funktion eines Laborofens? Materialtransformation präzise meistern mit präziser Erhitzung

- Warum ist ein Quarzreaktionsrohr ideal für rohrförmige Kohlenstoff-Nanofasern? Hochreine Syntheselösungen

- Welche Funktion erfüllt eine Planetenkugelmühle bei der Synthese von LiFePO4/C? Optimierung der Leitfähigkeit von Batteriematerialien