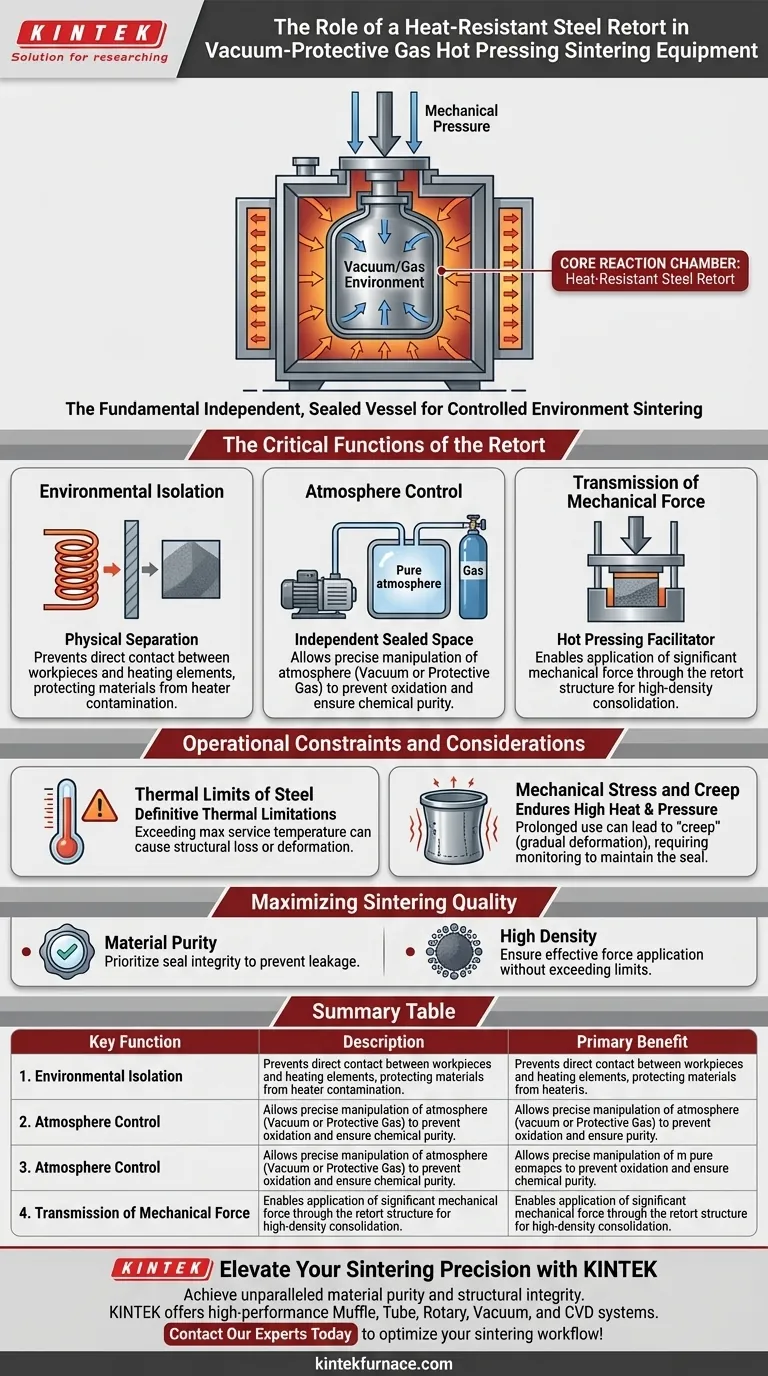

Der hitzebeständige Stahlretortenofen dient als grundlegende "Kernreaktionskammer" in Vakuum-Schutzgas-Heißpress-Sinteranlagen. Er fungiert als unabhängiges, abgedichtetes Gefäß, das die Werkstücke physisch von den externen Heizelementen isoliert. Diese Trennung ist entscheidend für die Schaffung einer kontrollierten Vakuum- oder Schutzgasatmosphäre, während gleichzeitig mechanischer Druck direkt auf die Materialien im Inneren ausgeübt werden kann.

Der Retortenofen ist die primäre Barriere des Systems; er gewährleistet die Reinheit des Sinterprozesses, indem er eine abgedichtete Atmosphäre aufrechterhält, die unabhängig von der Wärmequelle ist, und ermöglicht die gleichzeitige Anwendung von Wärme und Druck.

Die kritischen Funktionen des Retortenofens

Umgebungsisolation

Die Hauptfunktion des Retortenofens besteht darin, eine deutliche Trennung zwischen der Heizzone des Ofens und der Materialbearbeitungszone zu schaffen.

Durch die Isolierung der Werkstücke verhindert der Retortenofen den direkten Kontakt mit den Heizelementen, was die Materialien vor potenzieller Kontamination durch das Heizmaterial schützt.

Atmosphärenkontrolle

Da der Retortenofen als unabhängiger, abgedichteter Raum fungiert, ermöglicht er eine präzise Steuerung der atmosphärischen Bedingungen rund um das Werkstück.

Betreiber können die Luft im Retortenofen evakuieren, um ein Vakuum zu erzeugen, oder ihn mit spezifischen Schutz- oder Reduktionsgasen füllen.

Diese Fähigkeit ist unerlässlich, um Oxidation zu verhindern und die chemische Reinheit des fertigen Sinterprodukts zu gewährleisten.

Übertragung mechanischer Kräfte

Einzigartig ist, dass der Retortenofen so konzipiert ist, dass er den Heißpress-Aspekt des Prozesses ermöglicht und gleichzeitig seine Dichtheit beibehält.

Der Pressmechanismus der Anlage kann erhebliche Kräfte durch die Struktur des Retortenofens auf die inneren Werkstücke ausüben.

Dies ermöglicht die Verdichtung von Pulvermaterialien zu hochdichten Bauteilen unter hoher Hitze, ohne die Schutzatmosphäre zu brechen.

Betriebliche Einschränkungen und Überlegungen

Thermische Grenzen von Stahl

Obwohl aus hitzebeständigem Stahl gefertigt, hat der Retortenofen im Vergleich zu den Heizelementen selbst definitive thermische Grenzen.

Der Betrieb nahe oder über der maximalen Betriebstemperatur des Stahls kann dazu führen, dass der Retortenofen seine strukturelle Integrität verliert oder sich verformt.

Mechanische Belastung und Kriechen

Der Retortenofen muss gleichzeitig einer anspruchsvollen Kombination aus hohen Temperaturen und mechanischem Druck standhalten.

Über längere Nutzungsdauern kann dies zu "Kriechen" (allmähliche Verformung unter Belastung) führen, was bedeutet, dass der Zustand des Retortenofens überwacht werden muss, um sicherzustellen, dass die Dichtung intakt bleibt.

Maximierung der Sinterqualität

Um sicherzustellen, dass Ihre Anlage konsistente, qualitativ hochwertige Ergebnisse liefert, berücksichtigen Sie die spezifischen Anforderungen Ihrer Materialien im Verhältnis zu den Fähigkeiten des Retortenofens.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Integrität der Dichtung des Retortenofens, um jegliches Austreten von Schutzgas oder Vakuumverlust während des Zyklus zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Stellen Sie sicher, dass der Pressmechanismus so kalibriert ist, dass er die Kraft effektiv durch den Retortenofen ausübt, ohne die strukturellen Grenzen des Gefäßes zu überschreiten.

Der Retortenofen ist der Wächter Ihrer Prozessumgebung; die Aufrechterhaltung seiner Integrität ist der wichtigste Faktor für die Erzielung von kontaminationsfreien Sinterergebnissen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Beschreibung | Primärer Vorteil |

|---|---|---|

| Umgebungsisolation | Trennung der Werkstücke von den Heizelementen | Verhindert Materialkontamination durch Heizungen |

| Atmosphärenkontrolle | Schafft ein unabhängiges, abgedichtetes Gefäß für Vakuum/Gas | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Kraftübertragung | Ermöglicht die Anwendung von mechanischem Druck durch den Retortenofen | Ermöglicht die Verdichtung von Pulvern zu hoher Dichte |

| Thermischer Schutz | Dient als primäre thermische Barriere für die Reaktionszone | Aufrechterhaltung einer stabilen, kontrollierten Sinterumgebung |

Erhöhen Sie Ihre Sinterpräzision mit KINTEK

Erzielen Sie unübertroffene Materialreinheit und strukturelle Integrität in Ihren Heißpressprozessen. Mit fachkundiger F&E und branchenführender Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die spezifischen Anforderungen Ihres Labors zugeschnitten sind.

Ob Sie Standardkonfigurationen oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, unser Team ist bereit, Ihre einzigartigen Forschungs- und Produktionsziele zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die fortschrittlichen thermischen Lösungen von KINTEK Ihren Sinter-Workflow optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielt eine Quarzrohr-Reaktionskammer während des Carbon Thermal Shock (CTS)-Prozesses? Wesentliche Leistung

- Warum wird für das Sintern von Manganerz bei 1200 °C ein Korundtiegel benötigt? Sicherstellung hochreiner Ergebnisse

- Welche Vorteile bietet Glasrohre für Heizanwendungen? Hauptvorteile für die Laboreffizienz

- Welche Rolle spielen hochfeste Graphitformen beim Sintern von Al-Ti-Zr? Beherrschung der Vakuum-Heißpressleistung

- Was sind die Hauptanwendungsgebiete von Laboröfen? Entfesseln Sie präzise Wärmeverarbeitung für Ihr Labor

- Warum werden Aluminiumoxid-Boote für die Bi2Se3-Abscheidung verwendet? Gewährleistung einer hochreinen Synthese für topologische Isolatoren

- Was ist die Notwendigkeit eines zylindrischen Kondensators in einem mikrowellenunterstützten Metallreduktionssystem? Wichtige Schutzaspekte

- Warum ist die Verwendung von hochreinem Aluminiumoxid-Tiegeln für das Sintern von Hydroxylapatit notwendig? Gewährleistung der chemischen Phasenreinheit