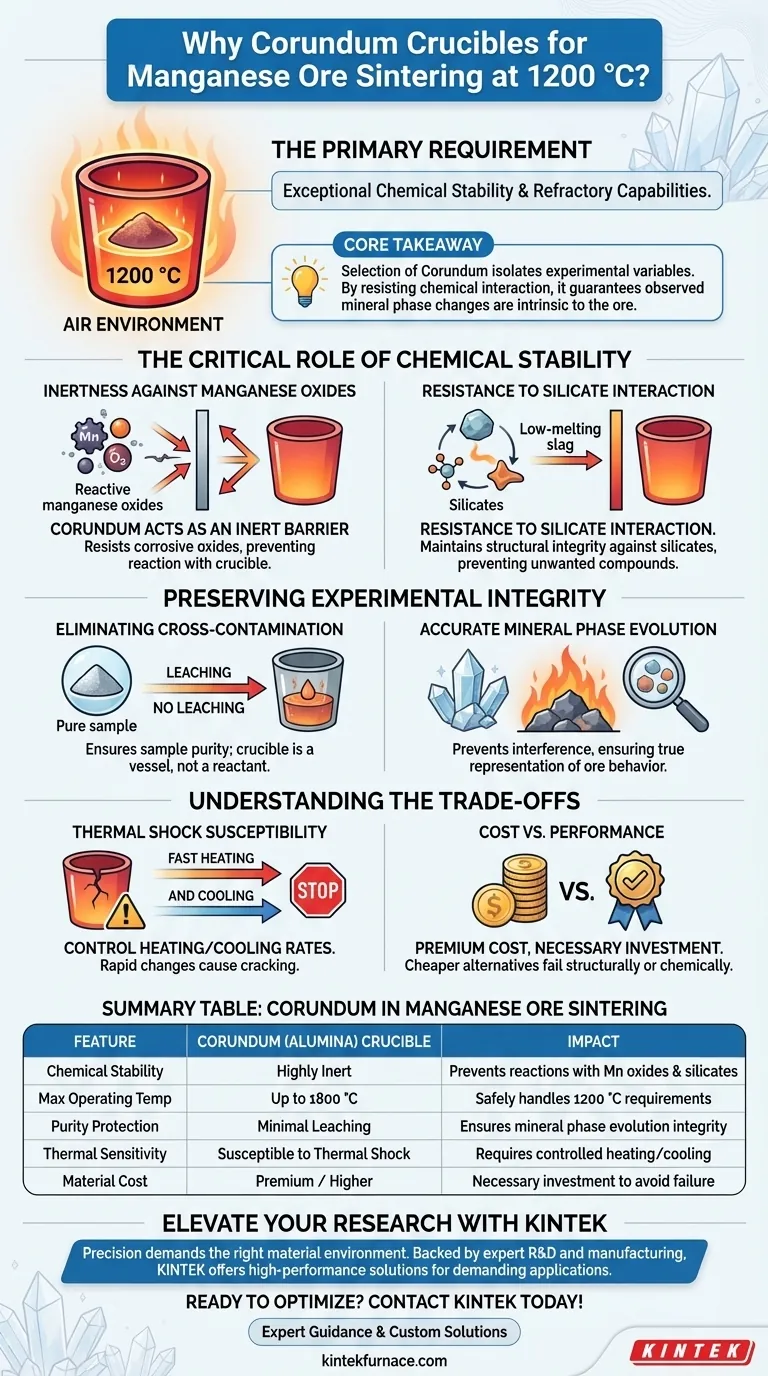

Die Hauptanforderung für die Verwendung eines Korundtiegels in dieser speziellen Anwendung ergibt sich aus seiner außergewöhnlichen chemischen Stabilität und Feuerfestigkeit in Hochtemperatur-Luftumgebungen. Beim Sintern von Manganerz bei 1200 °C bleibt Korund chemisch inert und stellt sicher, dass er nicht mit den im Sample vorhandenen Manganoxiden oder Silikatkomponenten reagiert.

Kernbotschaft Die Wahl von Korund ist entscheidend für die Isolierung Ihrer experimentellen Variablen. Indem Korund chemischer Wechselwirkung mit Manganerz bei hoher Hitze widersteht, garantiert er, dass alle beobachteten Mineralphasenänderungen dem Erz selbst innewohnen und kein Nebenprodukt einer Behälterkontamination sind.

Die entscheidende Rolle der chemischen Stabilität

Inertheit gegenüber Manganoxiden

Bei erhöhten Temperaturen werden Manganoxide hochreaktiv und können viele Standard-Tiegelmaterialien aggressiv angreifen.

Korund wirkt als inerte Barriere. Er widersteht der korrosiven Natur dieser Oxide in einer Luftumgebung und verhindert, dass die Tiegelwände in die Schmelze übergehen oder mit dem Sample reagieren.

Beständigkeit gegen Silikatwechselwirkung

Manganerz enthält häufig Silikatkomponenten, die bei Kontakt mit inkompatiblen Tiegelmaterialien Schlacken mit niedrigem Schmelzpunkt bilden können.

Korund behält seine strukturelle Integrität gegenüber diesen Silikaten. Dies verhindert die Bildung unerwünschter Verbindungen, die andernfalls die chemische Zusammensetzung Ihres Samples verändern würden.

Bewahrung der experimentellen Integrität

Beseitigung von Kreuzkontaminationen

Die Gültigkeit eines Sinterexperiments hängt vollständig von der Reinheit des Endprodukts ab.

Wenn das Tiegelmaterial in das Erz ausgelaugt wird, sind die daraus resultierenden chemischen Daten beeinträchtigt. Korund stellt sicher, dass das Sample rein bleibt und ausschließlich als Gefäß und nicht als Reaktant dient.

Genaue Mineralphasenentwicklung

Forscher verwenden Sinterverfahren, um zu beobachten, wie sich Mineralphasen unter Hitze entwickeln und verändern.

Da Korund Störungen durch das Behältermaterial verhindert, können Sie sicher sein, dass die beobachtete Phasenentwicklung eine wahre Darstellung des Verhaltens des Erzes bei 1200 °C ist und kein Artefakt von Fremdmaterialwechselwirkungen.

Verständnis der Kompromisse

Anfälligkeit für thermische Spannungen

Obwohl Korund für diese Anwendung chemisch überlegen ist, ist er mechanisch empfindlich gegenüber schnellen Temperaturänderungen.

Sie müssen die Heiz- und Kühlraten sorgfältig kontrollieren. Schnelles Abschrecken oder plötzliches Erhitzen kann Korundtiegel aufgrund von thermischen Spannungen zum Reißen oder Bersten bringen, was das Sample trotz chemischer Kompatibilität potenziell zerstören kann.

Kosten vs. Leistung

Korund ist im Allgemeinen teurer als Keramiken niedrigerer Qualität wie Porzellan oder Standard-Aluminiumsilikate.

Für das Sintern von Mangan bei 1200 °C sind diese Kosten jedoch eine notwendige Investition. Billigere Alternativen würden wahrscheinlich strukturell oder chemisch versagen und das Experiment ungültig machen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Hochtemperatur-Experimente gültige Daten liefern, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Datenintegrität liegt: Bleiben Sie streng bei Korund, um zu verhindern, dass Manganoxide und Silikate mit den Gefäßwänden reagieren.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Implementieren Sie langsame Rampenraten sowohl für das Aufheizen als auch für das Abkühlen, um die Anfälligkeit von Korund für thermische Spannungen zu mindern.

Durch die Wahl von Korund priorisieren Sie die chemische Treue Ihrer Forschung gegenüber den geringeren Kosten minderwertiger Materialien.

Zusammenfassungstabelle:

| Merkmal | Korund (Aluminiumoxid) Tiegel | Auswirkung auf das Sintern von Manganerz |

|---|---|---|

| Chemische Stabilität | Hoch inert | Verhindert Reaktionen mit Manganoxiden und Silikaten |

| Max. Betriebstemperatur | Bis zu 1800 °C | Bewältigt sicher die Anforderungen des Sinterns bei 1200 °C |

| Schutz der Reinheit | Minimale Auslaugung | Stellt sicher, dass die Mineralphasenentwicklung nicht beeinträchtigt wird |

| Thermische Empfindlichkeit | Anfällig für thermische Spannungen | Erfordert kontrolliertes Aufheizen/Abkühlen, um Rissbildung zu verhindern |

| Materialkosten | Premium / Höher | Notwendige Investition, um experimentelles Versagen zu vermeiden |

Verbessern Sie Ihre Hochtemperaturforschung mit KINTEK

Präzision beim Sintern erfordert mehr als nur Hitze; sie erfordert die richtige Materialumgebung. Mit der Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie Hochleistungs-Labortiegel, die auf Ihre anspruchsvollsten Anwendungen zugeschnitten sind. Ob Sie Manganerz sintern oder fortschrittliche Keramiken entwickeln, unsere anpassbaren Hochtemperatur-Lösungen gewährleisten die Integrität Ihrer Daten und die Effizienz Ihres Labors.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und kundenspezifische Lösungen!

Visuelle Anleitung

Referenzen

- Ruslan Sаfarov, L. De Los Santos Valladares. Phase Transitions and Structural Evolution of Manganese Ores During High-Temperature Treatment. DOI: 10.3390/met15010089

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Funktionen hat eine hochreine Graphitform während des SPS-Prozesses? Über die Aufnahme des Pulvers hinaus

- Was ist die Bedeutung der Verwendung von punktgeschweißten K-Typ-Thermoelementen bei der Wärmebehandlung von DP-Stahl? Meistere die thermische Präzision

- Was sind die technischen Vorteile der Verwendung eines Laborvakuumtrockenschranks für Keramikpulver? Optimierung von Reinheit und Qualität

- Warum wird ein Hochvakuum-Extraktionssystem verwendet, um 10⁻² Pa in Verbundwerkstoff-Knüppeln zu erreichen? Sorgen Sie für überragende Metallverbindungen

- Warum ist ein Massendurchflussregler für die Tracermethode unerlässlich? Präzise Daten für Pyrolyse-Gasfluss

- Warum Vakuumversiegelte Quarzrohre für die CVT-CIPS-Synthese verwenden? Gewährleistung von Reinheit und Präzision

- Welche Vorsichtsmaßnahmen sind bei der erstmaligen Verwendung des Aluminiumoxid-Ofenrohrs zu treffen? Gewährleisten Sie eine sichere Erstanwendung durch ordnungsgemäße Konditionierung

- Wie schützen Quarztiegel und Quarzdeckel die Substratoberfläche? Optimierung des TiO2-Nanodrahtwachstums