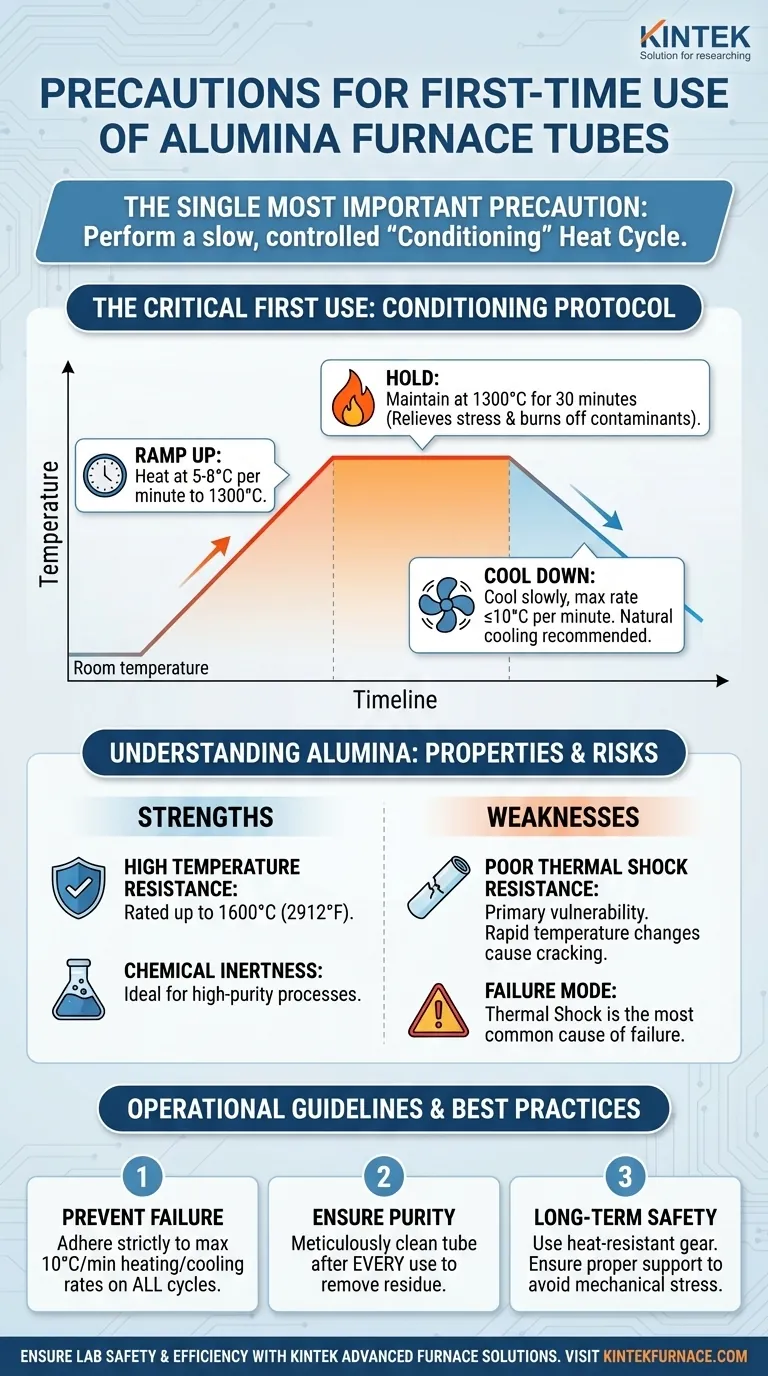

Die absolut wichtigste Vorsichtsmaßnahme bei der erstmaligen Verwendung eines Aluminiumoxid-Ofenrohrs ist die Durchführung eines langsamen, kontrollierten „Konditionierungs“-Heizzyklus. Sie müssen das Rohr mit einer Rate von 5–8 °C pro Minute auf 1300 °C vorheizen, diese Temperatur 30 Minuten lang halten und es dann langsam abkühlen lassen. Dieser erste Durchlauf dient nicht Ihrem Experiment; sein einziger Zweck ist es, die Keramik für den Einsatz vorzubereiten, indem innere Spannungen und Fertigungsrückstände sicher entfernt werden.

Ein Aluminiumoxidrohr ist nicht sofort nach dem Auspacken einsatzbereit. Seine extreme Temperaturbeständigkeit geht mit einer kritischen Schwäche einher – der Empfindlichkeit gegenüber schnellen Temperaturänderungen. Der anfängliche Konditionierungszyklus ist ein obligatorischer Schritt, um das Material zu temperieren und katastrophales Versagen zu verhindern.

Der kritische erste Einsatz: Konditionierung Ihres Rohrs

Ein neues Aluminiumoxidrohr enthält Restspannungen und Verunreinigungen aus seinem Herstellungsprozess. Ein bewusster, langsamer anfänglicher Heizzyklus ist unerlässlich, um diese Probleme zu beseitigen, ohne die Keramikstruktur zu beschädigen.

Warum das anfängliche Aufheizen nicht verhandelbar ist

Während der Herstellung entwickelt die Keramik innere Spannungen. Sie kann auch Spuren organischer Bindemittel oder Oberflächenverunreinigungen enthalten.

Wenn das Rohr zum ersten Mal ohne ordnungsgemäßen Konditionierungsdurchlauf erhitzt wird, können sich diese Spannungen ungleichmäßig lösen, was zu Rissen führen kann. Die hohe Temperatur dient auch dazu, alle Restverunreinigungen sauber abzubrennen.

Das vorgeschriebene Heizprotokoll

Ihr erster Durchlauf sollte einem spezifischen Temperaturprofil folgen. Das Ziel ist es, das Rohr auf hochkontrollierte Weise zu erhitzen und abzukühlen.

Erhitzen Sie die Temperatur mit einer Rate zwischen 5 °C und 8 °C pro Minute. Sobald der Ofen 1300 °C erreicht hat, halten Sie diese Temperatur für mindestens 30 Minuten. Dieses langsame Aufheizen verhindert einen thermischen Schock, und die Haltezeit stellt sicher, dass alle Spannungen abgebaut und Verunreinigungen verdampft werden.

Kontrolliertes Abkühlen ist genauso wichtig

Nach der 30-minütigen Haltezeit müssen Sie das Rohr genauso vorsichtig abkühlen. Lassen Sie die Abkühlrate niemals 10 °C pro Minute überschreiten.

Schnelles Abkühlen ist eine Hauptursache für thermischen Schock und führt zu Rissen im Rohr. Die sicherste Methode besteht darin, den Ofen auf eine langsame Abkühlrate programmiert auf natürliche Weise abkühlen zu lassen.

Grundlegende Eigenschaften von Aluminiumoxid verstehen

Um ein Aluminiumoxidrohr effektiv nutzen zu können, müssen Sie seine grundlegenden Stärken und Schwächen verstehen. Seine Eigenschaften bestimmen die notwendigen Handhabungsverfahren für eine lange Lebensdauer.

Seine Stärke: Extreme Temperatur- und chemische Beständigkeit

Aluminiumoxid (Al₂O₃)-Rohre werden wegen ihrer hohen Reinheit (oft über 99,6 %) und ihrer außergewöhnlichen Stabilität bei hohen Temperaturen geschätzt, viele sind für den Dauerbetrieb bis zu 1600 °C (2912 °F) ausgelegt.

Sie sind außerdem chemisch inert und somit ideal für Hochreinheitsprozesse und Experimente mit reaktiven Materialien.

Seine Schwäche: Geringe thermische Schockbeständigkeit

Die Hauptanfälligkeit von Aluminiumoxidkeramik ist ihre geringe Beständigkeit gegen thermischen Schock. Dies ist die Neigung eines Materials, bei schnellen Temperaturänderungen Risse zu bekommen.

Wenn es zu schnell erhitzt oder abgekühlt wird, dehnen sich verschiedene Teile des Rohrs unterschiedlich stark aus oder ziehen sich zusammen, wodurch immense innere Spannungen entstehen, die zum Bruch führen. Jede Heiz- und Kühlvorsichtsmaßnahme dient dazu, dieses spezifische Risiko zu mindern.

Abwägungen und Risiken verstehen

Der Betrieb eines Aluminiumoxidrohrs erfordert ein Gleichgewicht zwischen seinen Hochleistungsfähigkeiten und seiner inhärenten Zerbrechlichkeit. Das Verständnis der Risiken ist der Schlüssel zur Vermeidung von Ausfällen.

Thermischer Schock: Der primäre Fehlerweg

Nahezu alle vorzeitigen Ausfälle von Aluminiumoxidrohren sind auf thermischen Schock zurückzuführen. Die Überschreitung der empfohlenen Heiz- oder Abkühlraten ist der häufigste Fehler. Dies gilt für jeden Zyklus, nicht nur für den ersten.

Chemische Kontamination und Angriff

Nach Gebrauch können alle im Rohr verbliebenen Restprobenmaterialien ein Problem darstellen. Bei nachfolgenden Heizzyklen können diese Rückstände mit der Aluminiumoxidwand reagieren, wodurch lokale Spannungspunkte entstehen, die das Rohr schwächen und zu Rissen führen können.

Mechanische Beanspruchung

Aluminiumoxid ist eine starke, aber spröde Keramik. Es hält keinen physischen Stößen oder Biegekräften stand. Stellen Sie sicher, dass das Rohr im Ofen entlang seiner gesamten Länge ordnungsgemäß gestützt wird, und gehen Sie außerhalb des Ofens vorsichtig damit um, um mechanische Brüche zu vermeiden.

Anwendung auf Ihre Betriebe

Befolgen Sie diese Richtlinien, um die Sicherheit, Reinheit und Langlebigkeit Ihrer Geräte und Ihrer experimentellen Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, sofortiges Versagen zu verhindern: Halten Sie sich strikt an den anfänglichen Konditionierungszyklus und überschreiten Sie bei keinem Durchlauf eine Heiz- oder Abkühlrate von 10 °C pro Minute.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der experimentellen Reinheit liegt: Führen Sie immer den ersten Ausbrennzyklus an einem neuen Rohr durch und reinigen Sie das Rohr nach jedem einzelnen Einsatz sorgfältig, um alle Probenrückstände zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Betriebssicherheit liegt: Bestehen Sie auf der Verwendung von hitzebeständigen Handschuhen und Schutzbrillen für alle Bediener und stellen Sie sicher, dass jeder in die korrekten Heiz- und Notabschaltverfahren des Ofens eingewiesen ist.

Der Umgang mit Ihrem Aluminiumoxidrohr mit bewusster, kontrollierter Sorgfalt ist der einzige Weg, seine Hochleistungsfähigkeiten zuverlässig und sicher zu nutzen.

Zusammenfassungstabelle:

| Art der Vorsichtsmaßnahme | Wichtige Details |

|---|---|

| Anfängliche Konditionierung | Aufheizen mit 5–8 °C/Min auf 1300 °C, 30 Min. halten, langsam abkühlen mit ≤10 °C/Min |

| Thermischer Schockschutz | Schnelle Temperaturwechsel vermeiden; max. Heiz-/Abkühlrate 10 °C/Min |

| Kontaminationskontrolle | Rückstände im ersten Durchlauf ausbrennen; nach jedem Experiment reinigen |

| Mechanische Handhabung | Rohr vollständig stützen; vorsichtig handhaben, um Stoßschäden zu vermeiden |

Sichern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung beliefern wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und so Leistung und Zuverlässigkeit zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung