Die Notwendigkeit von hochreinen Aluminiumoxid-Tiegeln ergibt sich aus ihrer außergewöhnlichen chemischen Inertheit und thermischen Belastbarkeit. Beim Sintern von Verbundwerkstoffen auf Hydroxylapatitbasis bieten diese Tiegel eine kritische Barriere, die chemische Reaktionen zwischen dem Behälter und der Probe verhindert. Darüber hinaus isolieren sie den Verbundwerkstoff physikalisch von Verunreinigungen des Ofens und stellen sicher, dass die endgültige Probe ihre beabsichtigte Oberflächenqualität und chemische Stabilität beibehält.

Kern Erkenntnis: Hochreines Aluminiumoxid wird nicht nur wegen seiner Fähigkeit, Hitze standzuhalten, gewählt, sondern wegen seiner strengen chemischen Neutralität. Es garantiert, dass das physikalische Trägersystem die Phasenreinheit des Verbundwerkstoffs nicht verändert oder während des Sinterprozesses Umweltkontaminanten einführt.

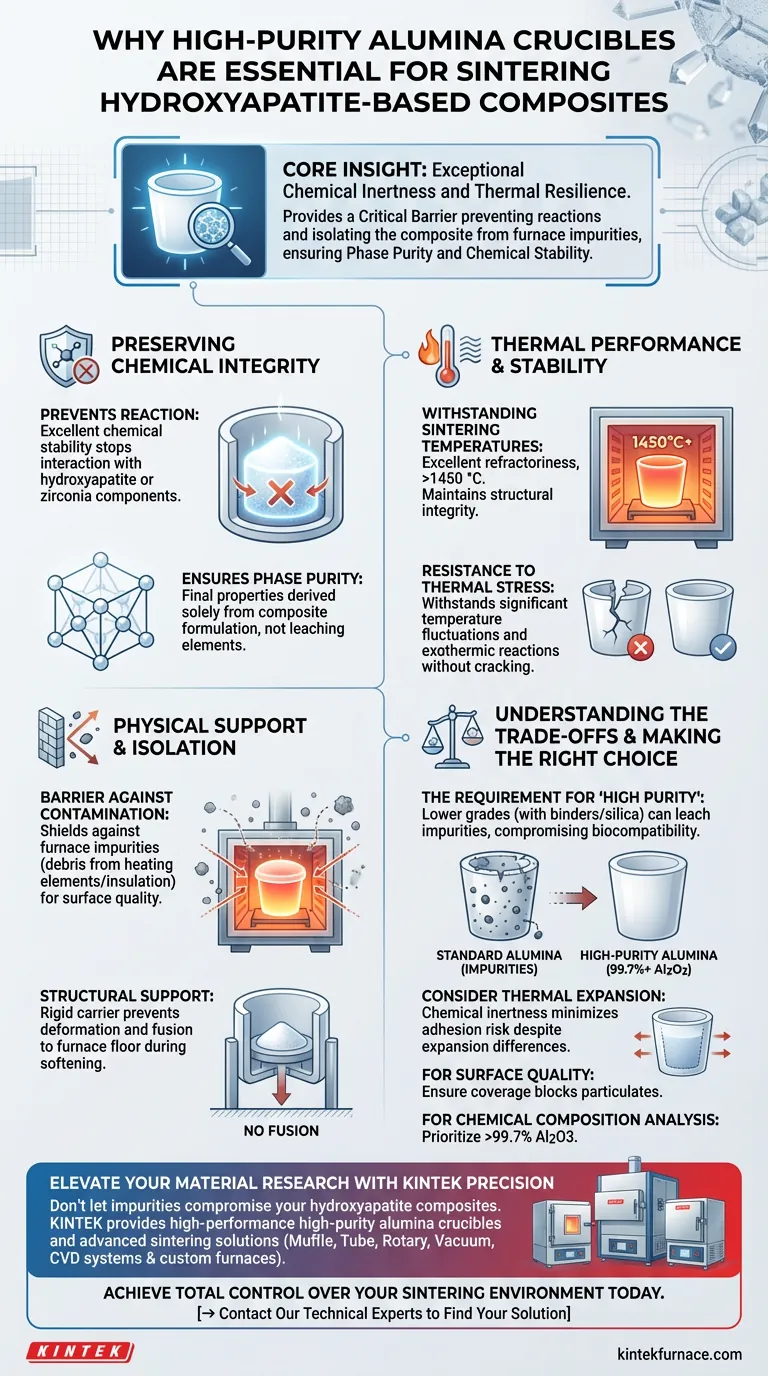

Bewahrung der chemischen Integrität

Verhinderung von Reaktionen mit dem Verbundwerkstoff

Das Hauptrisiko beim Sintern ist die Möglichkeit, dass das Trägermaterial mit der Probe reagiert. Hochreines Aluminiumoxid weist eine ausgezeichnete chemische Stabilität auf.

Diese Stabilität stellt sicher, dass der Tiegel nicht chemisch mit den Hydroxylapatit- oder Zirkonoxidkomponenten des Verbundwerkstoffs reagiert. Durch die Eliminierung der Wechselwirkung zwischen Träger und Probe bewahren Sie die grundlegende chemische Zusammensetzung Ihres Materials.

Gewährleistung der Phasenreinheit

Die Aufrechterhaltung der Reinheit des Massenmaterials ist für genaue experimentelle Ergebnisse unerlässlich. So wie Aluminiumoxid die Phasenreinheit von Materialien wie Ti3AlC2 bewahrt, erfüllt es dieselbe Funktion für Hydroxylapatit.

Durch die Verwendung eines chemisch inerten Trägers stellen Sie sicher, dass die endgültigen Eigenschaften der gesinterten Probe ausschließlich aus der Verbundformulierung stammen und nicht aus auslaugenden Elementen im Tiegel.

Thermische Leistung und Stabilität

Widerstand gegen Sintertemperaturen

Hydroxylapatit-Verbundwerkstoffe erfordern oft hohe Sintertemperaturen, um eine Dichte zu erreichen. Hochreines Aluminiumoxid bietet eine ausgezeichnete Feuerfestigkeit und kann Temperaturen von über 1450 °C standhalten.

Diese thermische Beständigkeit ermöglicht es dem Tiegel, seine strukturelle Integrität ohne Erweichung oder Verformung aufrechtzuerhalten. Er fungiert während des gesamten Heizzyklus als stabiler Behälter, unabhängig von der Dauer.

Beständigkeit gegen thermische Belastung

Sinterprozesse beinhalten erhebliche Temperaturschwankungen. Hochreines Aluminiumoxid wird wegen seiner Fähigkeit, thermischen Schock zu widerstehen, ausgewählt.

Ob der Prozess eine allmähliche Erwärmung oder intensivere exotherme Reaktionen beinhaltet, das Material widersteht Rissen. Dies verhindert einen katastrophalen Ausfall des Behälters, der andernfalls die Probe ruinieren und möglicherweise den Ofen beschädigen würde.

Physikalische Unterstützung und Isolierung

Eine Barriere gegen Kontamination

Über chemische Reaktionen hinaus kann die Sinterumgebung selbst eine Quelle der Kontamination sein. Der Tiegel fungiert als physisches Schild.

Er verhindert, dass Ofenverunreinigungen – wie Ablagerungen von Heizelementen oder Isolierung – mit dem Verbundwerkstoff in Kontakt kommen. Dies ist entscheidend für die Gewährleistung der Oberflächenqualität der gesinterten Proben.

Strukturelle Unterstützung

Während der Sinterphase können Materialien schrumpfen oder vorübergehend erweichen. Der Aluminiumoxid-Tiegel fungiert als steifer Sinterträger.

Er unterstützt die Proben effektiv, stellt sicher, dass sie ihre beabsichtigte Geometrie beibehalten, und verhindert gleichzeitig, dass sie mit dem Ofenboden verschmelzen.

Verständnis der Kompromisse

Die Anforderung an "hohe Reinheit"

Es ist entscheidend, zwischen Standard-Aluminiumoxid und hochreinem Aluminiumoxid zu unterscheiden. Die Verwendung von minderwertigeren Aluminiumoxid-Tiegeln kann genau die Verunreinigungen einführen, die Sie vermeiden möchten.

Wenn das Aluminiumoxid Bindemittel oder Siliziumverunreinigungen enthält, können diese bei hohen Temperaturen in das Hydroxylapatit auslaugen und die Biokompatibilität oder die mechanischen Eigenschaften des Verbundwerkstoffs beeinträchtigen.

Thermische Ausdehnungs-Fehlanpassung

Obwohl Aluminiumoxid stabil ist, muss der Wärmeausdehnungskoeffizient der Probe im Verhältnis zum Tiegel berücksichtigt werden.

Wenn sich der Verbundwerkstoff erheblich stärker ausdehnt als das Aluminiumoxid oder wenn er an den Tiegelwänden haftet, können während der Abkühlung mechanische Spannungen auftreten. Die chemische Inertheit von hochreinem Aluminiumoxid minimiert jedoch im Allgemeinen die Haftung und verringert dieses Risiko.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität liegt:

- Stellen Sie sicher, dass der Tiegel die Probe ausreichend abdeckt, um Partikel aus der Ofenatmosphäre zu blockieren.

Wenn Ihr Hauptaugenmerk auf der Analyse der chemischen Zusammensetzung liegt:

- Priorisieren Sie die höchste verfügbare Reinheitsklasse (z. B. >99,7 % Al2O3), um jedes Risiko von Hintergrundinterferenzen oder Elementauslaugung zu eliminieren.

Hochreines Aluminiumoxid ist der Industriestandard für das Sintern von Hydroxylapatit, da es die variablen Containment-Faktoren unsichtbar macht und die wahren Eigenschaften Ihres Verbundwerkstoffs zum Vorschein bringt.

Zusammenfassungstabelle:

| Merkmal | Vorteil von hochreinem Aluminiumoxid | Auswirkung auf das Sintern von Hydroxylapatit |

|---|---|---|

| Chemische Stabilität | Außergewöhnliche Inertheit (99,7 %+ Al2O3) | Verhindert Reaktion mit Probe & bewahrt Phasenreinheit |

| Thermische Beständigkeit | Hält Temperaturen von >1450 °C stand | Bewahrt strukturelle Integrität während der Hochtemperaturverdichtung |

| Thermischer Schock | Hohe Beständigkeit gegen Temperaturschwankungen | Verhindert Risse im Tiegel und Probenverlust |

| Physikalische Abschirmung | Barriere gegen Ofenablagerungen | Schützt die Oberflächenqualität vor Verunreinigungen durch Isolierung/Elemente |

| Steifigkeit | Hohe strukturelle Unterstützung | Verhindert Verformung der Geometrie und Verschmelzung mit dem Ofenboden |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Verunreinigungen Ihre Hydroxylapatit-Verbundwerkstoffe beeinträchtigen. KINTEK bietet hochleistungsfähige, hochreine Aluminiumoxid-Tiegel und fortschrittliche Sinterlösungen, die für die anspruchsvollsten Laborumgebungen entwickelt wurden.

Unterstützt durch F&E-Expertise und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Erzielen Sie noch heute die vollständige Kontrolle über Ihre Sinterumgebung.

→ Kontaktieren Sie unsere technischen Experten, um Ihre Lösung zu finden

Visuelle Anleitung

Referenzen

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Hauptfunktion eines Aluminiumoxid-Tiegels bei der Herstellung von B2O3–ZnO–BaO-Schutzglas? Geheimnisse des Prozesses enthüllt

- Welche Rolle spielen die Stockbarger-Methode und vakuumversiegelte Quarzampullen beim Wachstum von NaCl:Li- und KCl:Na-Kristallen?

- Warum ist der Einsatz von Hochvakuum-Pumpengruppen für die Vorbehandlung von photothermischen Katalyse-Kammern entscheidend?

- Was ist der primäre Verwendungszweck eines Tiegelofens? Ideal zum effizienten Schmelzen von Nichteisenmetallen

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben

- Warum ist ein Massendurchflussregler (MFC) für CDM-Tests notwendig? Gewährleistung präziser kinetischer Daten und Katalysatorleistung

- Warum ist ein Graphit-Thermobaffle für die thermische Feldsteuerung notwendig? Beherrschung der Qualität des Einkristallwachstums

- Wie trägt der Temperaturunterschied zur Rissbildung im Aluminiumoxid-Ofenrohr bei? Risse verhindern für eine längere Rohrbiegelebensdauer