Im Labormaßstab der katalytischen Methanzerlegung (CDM) ist ein Massendurchflussregler (MFC) das definitive Werkzeug zur Schaffung einer kontrollierten Reaktionsumgebung. Er erfüllt die grundlegende Funktion, das Mischungsverhältnis von Methan und inerten Verdünnungsgasen wie Stickstoff oder Argon präzise zu regulieren, um sicherzustellen, dass die Reaktion unter einer streng konstanten Gesamtdurchflussrate abläuft.

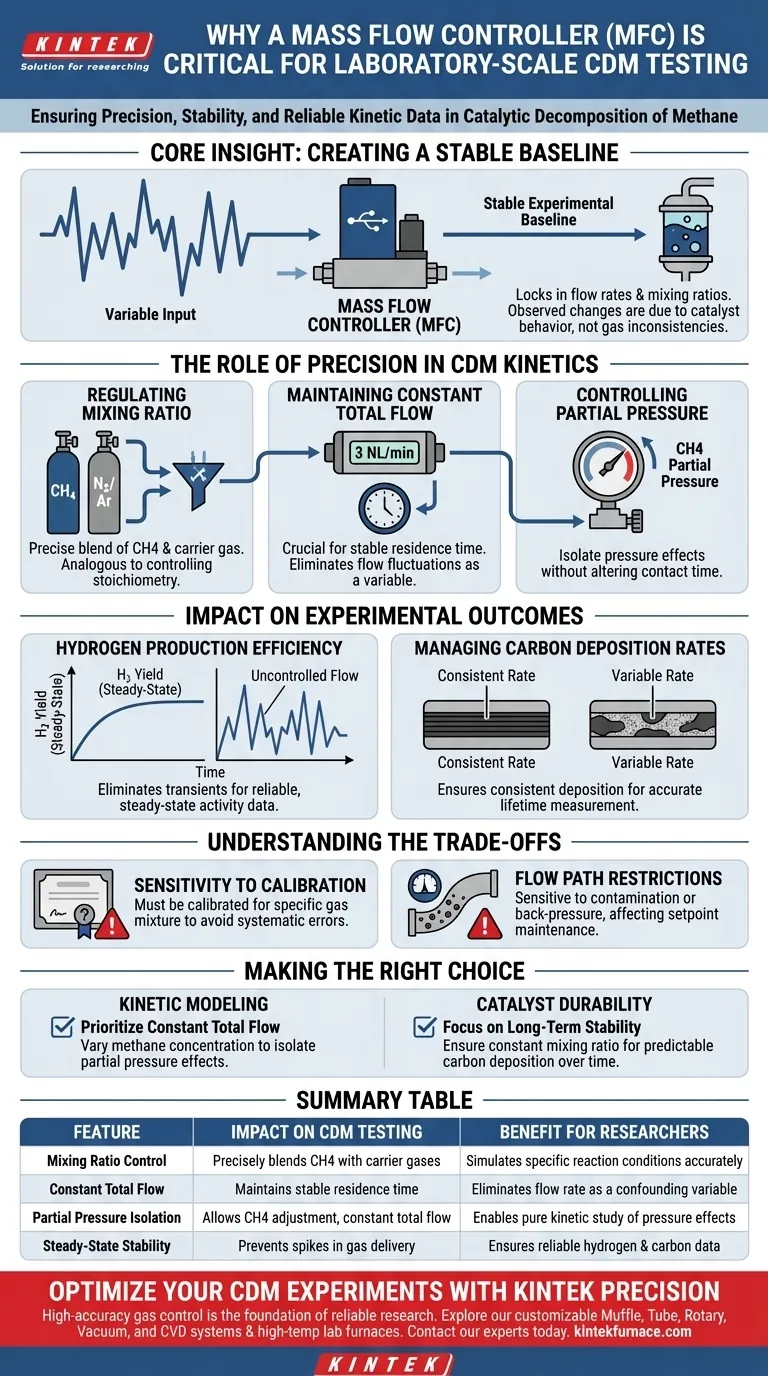

Kern Erkenntnis: Der MFC wandelt variable Gaszufuhren in eine stabile experimentelle Basis um. Durch die Festlegung von Durchflussraten und Mischungsverhältnissen stellt er sicher, dass alle beobachteten Änderungen bei der Wasserstoffausbeute oder der Kohlenstoffbildung auf das Verhalten des Katalysators zurückzuführen sind und nicht auf Inkonsistenzen in der Gaszufuhr.

Die Rolle der Präzision in der CDM-Kinetik

Um die Notwendigkeit eines MFC zu verstehen, muss man über die einfache Gaszufuhr hinausblicken. Das Gerät ermöglicht es Forschern, spezifische Variablen in der kinetischen Gleichung zu isolieren.

Regulierung des Mischungsverhältnisses

CDM-Tests verwenden selten reines Methan isoliert. Es erfordert eine präzise Mischung aus Methan und einem Trägergas, um spezifische Reaktionsbedingungen zu simulieren.

Der MFC steuert den genauen Anteil von Methan im Verhältnis zu Verdünnungsgasen wie Stickstoff oder Argon. Diese Fähigkeit ist analog zur Steuerung der Stöchiometrie in der chemischen Synthese, bei der das Verhältnis der Reaktanten die Qualität des Endprodukts bestimmt.

Aufrechterhaltung eines konstanten Gesamtdurchflusses

Eine gültige kinetische Studie erfordert eine stabile Basislinie. Die Hauptfunktion des MFC ist die Aufrechterhaltung einer konstanten Gesamtdurchflussrate – zum Beispiel 3 NL/min –, unabhängig von der Methankonzentration.

Wenn der Gesamtdurchfluss schwankt, ändert sich die Verweilzeit des Gases über dem Katalysator. Dies führt eine störende Variable ein, die kinetische Daten unzuverlässig macht.

Kontrolle des Partialdrucks

Durch die Aufrechterhaltung eines konstanten Gesamtdurchflusses bei gleichzeitiger Anpassung des Methanverhältnisses können Forscher den Methanpartialdruck manipulieren.

Diese Isolierung ist entscheidend. Sie ermöglicht es Ihnen, speziell zu untersuchen, wie verschiedene Partialdrücke die Effizienz der Wasserstoffproduktion beeinflussen, ohne die Kontaktzeit zwischen dem Gas und dem Katalysator zu ändern.

Auswirkungen auf experimentelle Ergebnisse

Die physikalische Ausgabe von CDM sind Wasserstoffgas und fester Kohlenstoff. Die Qualität der Daten zu beiden Ausgaben hängt stark von der Durchflussstabilität ab.

Effizienz der Wasserstoffproduktion

Zuverlässige kinetische Daten hängen von stabilen Bedingungen ab. Schwankungen im Gasfluss können vorübergehende Spitzen oder Einbrüche der Umwandlungsraten verursachen.

Ein MFC eliminiert diese Übergänge. Er stellt sicher, dass die aufgezeichneten Daten zur Wasserstoffproduktion die tatsächliche stationäre Aktivität des Katalysators widerspiegeln.

Verwaltung der Kohlenstoffabscheidungsraten

CDM produziert festen Kohlenstoff als Nebenprodukt, der den Katalysator schließlich desaktiviert. Die Rate, mit der dieser Kohlenstoff abgeschieden wird, ist direkt mit der Stabilität der Gasumgebung verbunden.

So wie eine präzise Durchflusskontrolle das Kristallwachstum in anderen Syntheseprozessen beeinflusst, sorgt der MFC für eine konstante Kohlenstoffabscheidungsrate. Diese Konsistenz ist entscheidend für die genaue Messung der Katalysatorlebensdauer und der Desaktivierungsmechanismen.

Verständnis der Kompromisse

Obwohl ein MFC für qualitativ hochwertige Daten notwendig ist, birgt die Abhängigkeit von hochpräzisen Instrumenten spezifische Herausforderungen, die bewältigt werden müssen.

Sensitivität gegenüber Kalibrierung

Ein MFC ist nur so gut wie seine Kalibrierung. Wenn das Gerät abweicht oder für eine andere Gaszusammensetzung kalibriert ist als die verwendete, sind die "präzisen" Daten, die es ausgibt, systematisch falsch.

Strömungswegbeschränkungen

MFCs können empfindlich auf Partikelkontamination oder Druckabfälle reagieren. In einem System, das Kohlenstoffproduktion (CDM) beinhaltet, können Gegendruck oder nachgeschaltete Verstopfungen die Fähigkeit des Reglers beeinträchtigen, den Sollwert aufrechtzuerhalten, was möglicherweise Probleme im Reaktor maskiert.

Die richtige Wahl für Ihr Experiment treffen

Die spezifischen Einstellungen Ihres Massendurchflussreglers sollten vom Hauptziel Ihrer CDM-Studie bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der kinetischen Modellierung liegt: Priorisieren Sie die Aufrechterhaltung einer konstanten Gesamtdurchflussrate (z. B. 3 NL/min) bei gleichzeitiger Variation der Methankonzentration, um Partialdruckeffekte zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorhaltbarkeit liegt: Konzentrieren Sie sich auf die Langzeitstabilität des Mischungsverhältnisses, um sicherzustellen, dass die Kohlenstoffabscheidung während des gesamten Lebenszyklus des Katalysators mit einer konstanten, vorhersagbaren Rate erfolgt.

Der MFC ist nicht nur ein Ventil; er ist die Kontrollvariable, die die Integrität Ihres gesamten Datensatzes validiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf CDM-Tests | Nutzen für Forscher |

|---|---|---|

| Regelung des Mischungsverhältnisses | Präzise Mischung von CH4 mit Trägergasen (N2/Ar). | Genaue Simulation spezifischer Reaktionsbedingungen. |

| Konstanter Gesamtdurchfluss | Aufrechterhaltung einer stabilen Verweilzeit über dem Katalysator. | Eliminiert die Durchflussrate als störende Variable. |

| Isolierung des Partialdrucks | Ermöglicht die Anpassung von CH4 ohne Änderung des Gesamtdurchflusses. | Ermöglicht reine kinetische Untersuchung von Druckeffekten. |

| Stabilität im stationären Zustand | Verhindert Spitzen bei der Gaszufuhr. | Gewährleistet zuverlässige Daten zur Wasserstoffausbeute und zum Kohlenstoff. |

Optimieren Sie Ihre CDM-Experimente mit KINTEK Precision

Hochpräzise Gassteuerung ist die Grundlage zuverlässiger Forschung zur katalytischen Methanzerlegung. Bei KINTEK verstehen wir, dass die experimentelle Integrität von der Qualität Ihrer Ausrüstung abhängt. Mit fachkundiger F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um nahtlos mit Ihren Massendurchflussreglern und spezifischen Testanforderungen integriert zu werden.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu besprechen und sicherzustellen, dass Ihre Katalysatordaten immer präzise und reproduzierbar sind.

Visuelle Anleitung

Referenzen

- Roger Khalil, Øyvind Skreiberg. Catalytic Methane Decomposition for the Simultaneous Production of Hydrogen and Low-Reactivity Biocarbon for the Metallurgic Industry. DOI: 10.3390/en18030558

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ultrahochvakuum-CF-Beobachtungsfensterflansch mit Schauglas aus Hochborosilikatglas

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist ein Hochvakuum-Pumpensystem für Kohlenstoffnanoröhren-Peapods notwendig? Erreichen einer präzisen molekularen Einkapselung

- Welche Rolle spielen die Abzweigrohre am oberen Ende einer Vakuumkammer? Optimieren Sie noch heute Ihre Druckregelung

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Welche Bedeutung haben hochpräzise Massendurchflussregler beim Testen von NiFe2O4? Gewährleistung der Datenintegrität

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen