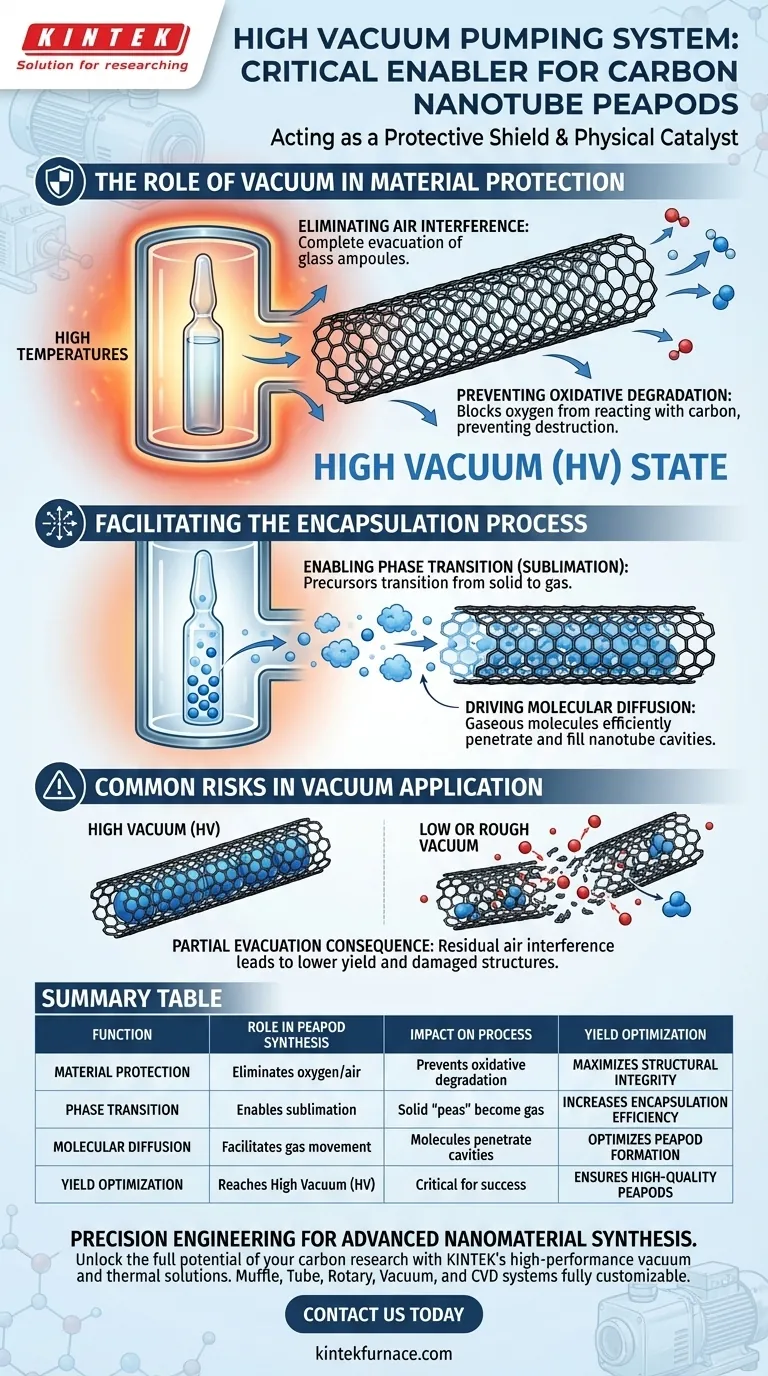

Ein Hochvakuum-Pumpensystem ist die entscheidende Voraussetzung für die Herstellung von Kohlenstoffnanoröhren-Peapod-Strukturen, das sowohl als Schutzschild als auch als physikalischer Katalysator fungiert. Durch Evakuieren der im Prozess verwendeten Glasampullen in einen Hochvakuum-Zustand (HV) verhindert das System, dass die Kohlenstoffstrukturen verbrennen, und zwingt gleichzeitig die Vorläufermoleküle, in Gas überzugehen und die Nanoröhren zu füllen.

Die Hochvakuumumgebung schafft eine notwendige zweckmäßige Bedingung: Sie schützt Kohlenstoffmaterialien vor hitzebedingter oxidativer Degradation und treibt gleichzeitig die Sublimation und Diffusion voran, die für die Einkapselung von Molekülen in den Nanoröhren erforderlich sind.

Die Rolle des Vakuums beim Materialschutz

Die Synthese von Kohlenstoffnanoröhren-Peapods erfordert hohe Temperaturen. Um sicherzustellen, dass die Materialien dieser Umgebung standhalten, muss die Atmosphäre im Reaktionsgefäß streng kontrolliert werden.

Beseitigung von Lufteinflüssen

Die Hauptfunktion des Hochvakuum-Systems besteht darin, die Glasampullen mit den Reaktanten vollständig zu evakuieren.

Diese Entfernung von Luft dient nicht nur der Reinheit, sondern ist eine strukturelle Notwendigkeit für die Kohlenstoffnanoröhren.

Verhinderung oxidativer Degradation

Kohlenstoffmaterialien sind bei hohen Temperaturen sehr anfällig für Schäden, wenn sie Sauerstoff ausgesetzt sind.

Ohne Hochvakuum würde die für die Synthese erforderliche Hitze dazu führen, dass die Kohlenstoffnanoröhren mit Sauerstoff reagieren.

Dies würde zu oxidativer Degradation führen und die Nanoröhrenstruktur effektiv zerstören, bevor die "Peapods" gebildet werden können.

Ermöglichung des Einkapselungsprozesses

Über den Schutz hinaus verändert das Vakuum aktiv das physikalische Verhalten der Vorläufermoleküle (die "Erbsen").

Ermöglichung des Phasenübergangs (Sublimation)

Damit die Vorläufermoleküle in die Nanoröhren gelangen können, müssen sie sich frei bewegen.

Die Hochvakuumumgebung bietet die notwendigen physikalischen Bedingungen, damit diese Vorläufer sublimieren – also direkt vom festen in den gasförmigen Zustand übergehen.

Dieser gasförmige Zustand ist für die Mobilität der Moleküle in der Ampulle unerlässlich.

Förderung der molekularen Diffusion

Sobald die Vorläufer im gasförmigen Zustand sind, müssen sie in den winzigen Raum innerhalb der Nanoröhren gelangen.

Die Vakuumumgebung erleichtert diesen Diffusionsprozess.

Sie ermöglicht es den gasförmigen Molekülen, effizient in die Nanoröhrenhohlräume einzudringen und so die Bildung der Peapod-Struktur abzuschließen.

Häufige Risiken bei der Vakuum-Anwendung

Obwohl die Notwendigkeit des Systems klar ist, ist das Verständnis der Risiken einer unsachgemäßen Anwendung ebenso wichtig.

Die Konsequenz einer teilweisen Evakuierung

Idealerweise muss das System einen Hochvakuum-Zustand (HV) erreichen.

Wenn das System nur ein niedriges oder grobes Vakuum erreicht, bleiben Restluftstörungen bestehen.

Diese partielle Evakuierung führt oft zu einer geringeren Ausbeute an Peapods und beschädigten Kohlenstoffstrukturen aufgrund unvollständigen Schutzes vor Oxidation.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Kohlenstoffnanoröhren-Peapods zu gewährleisten, muss Ihre Vakuumstrategie sowohl den Schutz als auch die Physik priorisieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Pumpensystem ein Hochvakuum (HV) erreichen und aufrechterhalten kann, um Sauerstoff vollständig zu eliminieren und Kohlenstoffabbau zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Einkapselung liegt: Nutzen Sie das Vakuum, um den Sublimationspunkt Ihrer Vorläufer zu senken und sicherzustellen, dass sie verdampfen und vollständig in die Hohlräume diffundieren.

Ein Hochvakuum-System ist nicht nur ein Zubehör, sondern der grundlegende Kontrollmechanismus, der eine Hochtemperatur-Synthese ermöglicht, ohne die Materialien zu zerstören, die Sie zu erstellen versuchen.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Peapod-Synthese | Auswirkungen auf den Prozess |

|---|---|---|

| Materialschutz | Eliminiert Sauerstoff-/Lufteinflüsse | Verhindert oxidative Degradation von Kohlenstoffstrukturen |

| Phasenübergang | Ermöglicht Sublimation von Vorläufern | Wandelt feste "Erbsen" in mobile gasförmige Moleküle um |

| Molekulare Diffusion | Erleichtert die Gasbewegung | Stellt sicher, dass Moleküle in die Nanoröhrenhohlräume eindringen und diese füllen |

| Ausbeuteoptimierung | Erreicht Hochvakuum-Zustand (HV) | Maximiert strukturelle Integrität und Einkapselungseffizienz |

Präzisionstechnik für die fortschrittliche Nanomaterialsynthese

Entfesseln Sie das volle Potenzial Ihrer Kohlenstoffforschung mit den Hochleistungs-Vakuum- und Wärmelösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um die strengen Anforderungen der Kohlenstoffnanoröhren-Peapod-Produktion zu erfüllen.

Ob Sie eine strikte Hochvakuumumgebung (HV) aufrechterhalten müssen, um Oxidation zu verhindern, oder eine präzise Temperaturkontrolle für die Vorläufersublimation benötigen, KINTEK bietet die Zuverlässigkeit, die Ihr Labor verdient. Kontaktieren Sie uns noch heute, um das perfekte System für Ihre individuellen Bedürfnisse zu finden.

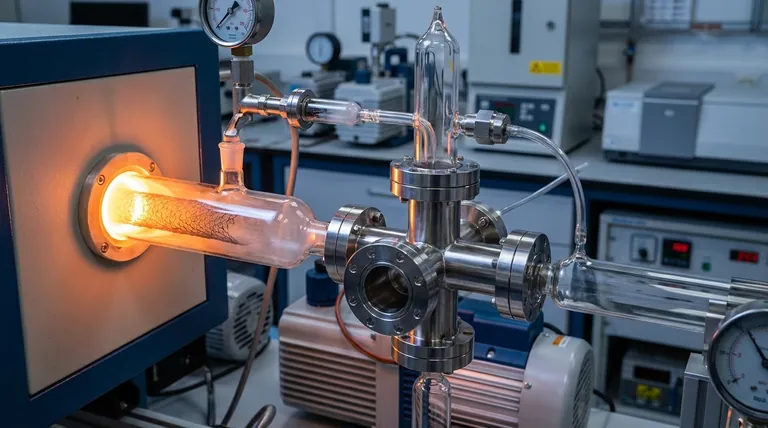

Visuelle Anleitung

Referenzen

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist die Vakuum-Quarzrohr-Versiegelungstechnologie für die Synthese von ZnPS3-Kristallen erforderlich? Gewährleistung der chemischen Reinheit

- Was ist die Funktion von hochreinen Quarz-Ein kapselung srohren? Schlüsselrollen bei der Synthese von Chalkogenidglas

- Warum wird ein abgedeckter Porzellantiegel zur Kalzinierung von Aktivkohle verwendet? Sichern Sie Ihre hochwertige Kohleausbeute

- Was ist der Hauptzweck der Verwendung einer Rotationskugelmahlanlage für Mn2AlB2? Erzielung überlegener Homogenisierung & Phasenreinheit

- Wie funktionieren verschlossene Kapseln und Rückfüllmaterialien beim Hochtemperatursintern von Metallpulvern?

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Warum eine hochpräzise Gasflussregelung für Argon bei Ölwanderungssimulationen verwenden? Erreichen Sie Re=215 Genauigkeit