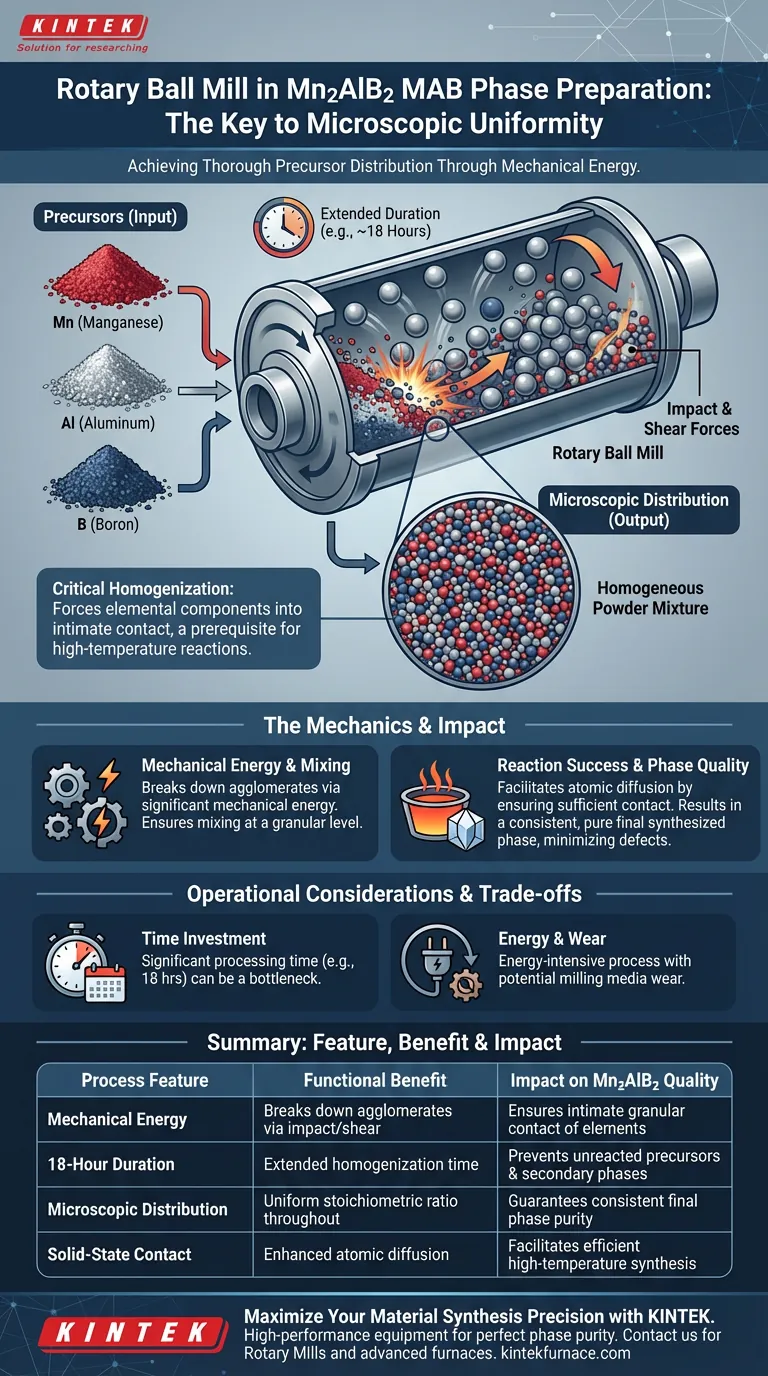

Der Hauptzweck der Verwendung einer Rotationskugelmahlanlage bei der Herstellung von Mn2AlB2 MAB-Phasenpulver ist die Erzielung einer gründlichen, mikroskopischen Verteilung der Vorläuferkomponenten. Durch die Anwendung mechanischer Energie über einen längeren Zeitraum, typischerweise etwa 18 Stunden, stellt die Mühle sicher, dass Mangan-, Aluminium- und Borpulver weitaus gleichmäßiger gemischt werden, als es durch einfaches Mischen möglich wäre.

Die Rotationskugelmahlung dient als entscheidender Homogenisierungsschritt, der die elementaren Komponenten in engen Kontakt bringt. Diese mikroskopische Gleichmäßigkeit ist die Voraussetzung für erfolgreiche Hochtemperaturreaktionen und gewährleistet, dass die endgültig synthetisierte Phase konsistent und rein ist.

Die Mechanik der Homogenisierung

Nutzung mechanischer Energie

Die Rotationskugelmahlanlage rührt die Zutaten nicht nur um; sie überträgt erhebliche mechanische Energie auf die Pulvermischung.

Während sich die Mühle dreht, brechen die Aufprall- und Scherungskräfte Partikelagglomerate auf. Dies zwingt die unterschiedlichen Elemente – Mangan, Aluminium und Bor – auf granularer Ebene zusammenzumischen.

Erreichen einer mikroskopischen Verteilung

Das Ziel dieses Prozesses ist eine gleichmäßige mikroskopische Verteilung.

Bei der Festkörpersynthese reicht die richtige durchschnittliche Zusammensetzung nicht aus; die Elemente müssen auf mikroskopischer Ebene perfekt gemischt werden. Der Kugelmahlprozess stellt sicher, dass jede einzelne Region der Pulvermischung das richtige stöchiometrische Verhältnis der Elemente enthält.

Auswirkungen auf den Reaktionserfolg

Erleichterung des Kontakts

Damit Festkörperreaktionen stattfinden können, müssen die Reaktandenpartikel in physischem Kontakt stehen, um die atomare Diffusion zu ermöglichen.

Die verlängerte Mahldauer stellt sicher, dass alle Elemente in ausreichendem Kontakt zueinander stehen. Diese Nähe ist entscheidend dafür, dass die nachfolgende Hochtemperaturwärmebehandlung effizient durchgeführt werden kann.

Gewährleistung der Qualität der Endphase

Das Endergebnis dieses rigorosen Mischens ist die Homogenität der endgültig synthetisierten Phase.

Ohne das innige Mischen durch die Kugelmahlanlage würde das Endprodukt wahrscheinlich unreagierte Vorläufer oder unerwünschte Sekundärphasen enthalten. Die mechanische Verarbeitung minimiert diese Defekte und führt zu einer reineren Mn2AlB2 MAB-Phase.

Betriebliche Überlegungen und Kompromisse

Zeitaufwand

Ein wichtiger Aspekt dieses Prozesses ist die Dauer, die für die Wirksamkeit erforderlich ist.

Die Referenz erwähnt ausdrücklich eine verlängerte Verarbeitungszeit, wie z. B. 18 Stunden. Dies macht den Mahlschritt zu einem erheblichen Zeitaufwand im gesamten Produktionszyklus und fungiert als potenzielle Engstelle für einen schnellen Durchsatz.

Energie und Verschleiß

Die Abhängigkeit von kontinuierlicher mechanischer Energie impliziert einen Kompromiss in Bezug auf den Energieverbrauch.

Obwohl für die Qualität notwendig, ist der Prozess im Vergleich zu einfacheren Mischmethoden energieintensiv. Darüber hinaus kann die mechanische Einwirkung zu Verschleiß an den Mahlkörpern führen, was eine sorgfältige Überwachung erfordert, um Kontaminationen zu vermeiden (obwohl Kontaminationen in der Referenz nicht ausdrücklich aufgeführt sind, ist dies eine übliche Implikation des mechanischen Mahlens).

Optimierung Ihrer Synthesestrategie

Um die besten Ergebnisse bei der Synthese von Mn2AlB2 zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hoher Phasenreinheit liegt: Halten Sie sich strikt an verlängerte Mahlzeiten (z. B. 18 Stunden), um den mikroskopischen Elementkontakt zu gewährleisten, der für ein homogenes Endprodukt erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Standardisieren Sie die mechanische Energieeinwirkung und die Dauer für alle Chargen, um eine reproduzierbare stöchiometrische Verteilung zu gewährleisten.

Ein gründliches mechanisches Mahlen ist der grundlegende Schritt, der den Erfolg des gesamten Syntheseprozesses bestimmt.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktioneller Vorteil | Auswirkung auf die Mn2AlB2-Qualität |

|---|---|---|

| Mechanische Energie | Bricht Agglomerate durch Schlag/Scherung auf | Gewährleistet engen granularen Kontakt der Elemente |

| 18-Stunden-Dauer | Verlängerte Homogenisierungszeit | Verhindert unreagierte Vorläufer & Sekundärphasen |

| Mikroskopische Verteilung | Gleichmäßiges stöchiometrisches Verhältnis im gesamten | Gewährleistet konsistente Endphasenreinheit |

| Festkörperkontakt | Verbesserte atomare Diffusion | Ermöglicht effiziente Hochtemperatursynthese |

Maximieren Sie die Präzision Ihrer Materialssynthese mit KINTEK

Hochleistungsmaterialien wie Mn2AlB2 MAB-Phasen erfordern eine rigorose Vorbereitung und thermische Verarbeitung. KINTEK liefert die hochmoderne Ausrüstung, die notwendig ist, um perfekte Phasenreinheit und Konsistenz zu erzielen. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir hochpräzise Rotationsmühlen, Muffel-, Röhren-, Vakuum- und CVD-Systeme an, die alle an Ihre spezifischen Forschungs- oder Industrieanforderungen angepasst werden können.

Lassen Sie nicht zu, dass inkonsistentes Mischen oder Temperaturgradienten Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Laböfen und Mahllösungen Ihren Produktionsworkflow optimieren können.

Visuelle Anleitung

Referenzen

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist die Funktion eines Hochreinigungs-Argon (Ar)-Gasflussregelsystems? Gewährleistung überlegener Nanodraht-Gleichmäßigkeit

- Warum sind Quarzdünngläser in fortschrittlichen Technologien unverzichtbar? Entdecken Sie Reinheit und Leistung

- Was ist die Funktion einer Graphitplatte beim Mikrowellen-Cladding? Gewährleistung von Reinheit und thermischer Gleichmäßigkeit für die HEA-Synthese

- Welche Rolle spielt ein hitzebeständiger Stahlretortenofen beim Sintern? Beherrschung von Isolation und Druck für hochreine Ergebnisse

- Was sind die Vorteile der Verwendung von Hochreinaluminiumoxid-Tiegeln? Erzielung präziser Phasengleichgewichtsdaten für Gusseisen

- Warum wird ein Labor-Vakuumtrockenschrank für Al2O3/TiC/SiC(w)-Mischschlämme bevorzugt? Verhindert Oxidation & Agglomeration

- Was ist der Zweck einer Wasserumlauf-Vakuumpumpe? Sauberes, effizientes Vakuum für Laborprozesse erzielen

- Warum werden Flugasche-Geopolymer-Proben bei 60 °C getrocknet? Beschleunigte Aushärtung für maximale Festigkeit