Ein Labor-Vakuumtrockenschrank ist die überlegene Wahl für die Verarbeitung von Al2O3/TiC/SiC(w)-Schlämmen, da er die Trocknungskinetik durch Reduzierung des Umgebungsdrucks grundlegend verändert. Dies ermöglicht es organischen Lösungsmitteln, wie Ethanol, bei deutlich niedrigeren Temperaturen schnell zu verdampfen.

Durch die Entkopplung der Verdampfung von hoher Wärme vermeiden Sie thermische Spannungen, die die Oberflächenaktivität des Pulvers beeinträchtigen. Am kritischsten ist, dass die Vakuumumgebung den Sauerstoff und die hohen Temperaturen eliminiert, die andernfalls die Oxidation und Zersetzung empfindlicher TiC (Titancarbid)-Partikel verursachen würden.

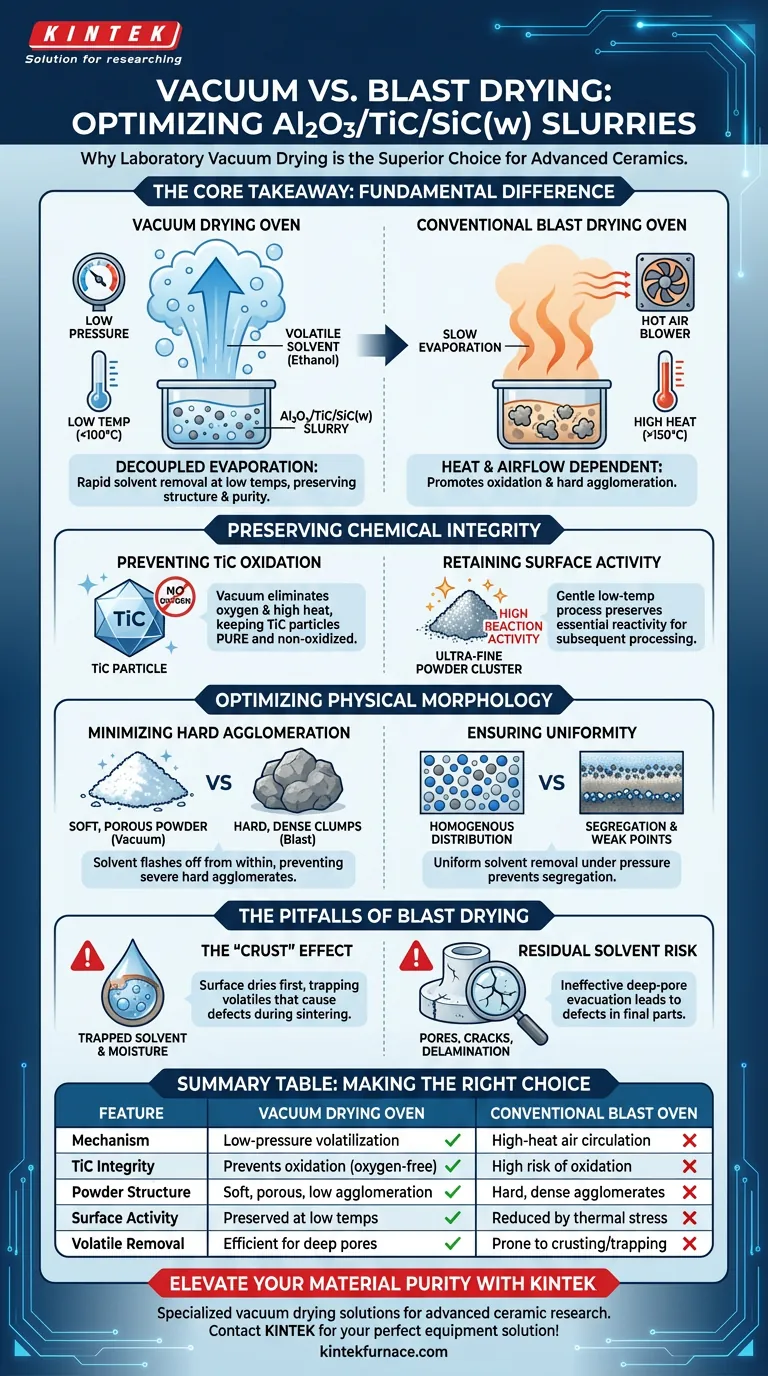

Die Kernbotschaft Die herkömmliche Strahlungstrocknung basiert auf Wärme und Luftstrom, was bei Keramikschlämmen Oxidation und harte Agglomeration fördert. Die Vakuumtrocknung nutzt Unterdruck, um den Siedepunkt des Lösungsmittels zu senken, die chemische Reinheit von ultrafeinen Pulvern zu erhalten und eine lockere, poröse Struktur zu gewährleisten, die für hochwertiges Sintern unerlässlich ist.

Erhaltung der chemischen Integrität

Der Hauptgrund für die Wahl eines Vakuumofens gegenüber einem Strahlungsofen ist die chemische Empfindlichkeit der Schlammkomponenten, insbesondere des Titancarids (TiC).

Verhinderung der Oxidation von TiC

TiC-Partikel sind sehr anfällig für Oxidation, insbesondere wenn sie der Hochtemperatur-Luftzirkulation ausgesetzt sind, die in Strahlungstrockenschränken üblich ist.

Durch den Betrieb im Vakuum entfernen Sie die Sauerstoffquelle und senken den Wärmebedarf. Dieser doppelte Mechanismus stellt sicher, dass die TiC-Partikel rein bleiben und sich nicht zu Oxiden zersetzen, was die Materialeigenschaften des Endverbundwerkstoffs beeinträchtigen würde.

Erhaltung der Oberflächenaktivität

Hohe Temperaturen können die Oberflächenaktivität von ultrafeinen Pulvern "abtöten".

Die Vakuumtrocknung erleichtert die Verdampfung bei milden Temperaturen. Dieser schonende Prozess bewahrt die hohe Reaktivität des ursprünglichen Pulvers, was für die Reaktivität und Bindung während der nachfolgenden Verarbeitungsstufen entscheidend ist.

Optimierung der physikalischen Morphologie

Über die Chemie hinaus bestimmt die physikalische Struktur des getrockneten Pulvers die Qualität der fertigen Keramikkkomponente.

Minimierung harter Agglomeration

In einem herkömmlichen Strahlungsofen verdampft das Lösungsmittel von der Oberfläche des Schlammtröpfchens, wodurch starke Kapillarkräfte entstehen, die Partikel zu dichten, harten Klumpen (Agglomeraten) zusammenziehen.

Die Vakuumtrocknung lässt das Lösungsmittel schnell aus dem Inneren des Materials verdampfen. Dies verhindert die Bildung starker harter Agglomerate und führt zu einem lockereren, weicheren Pulver, das leichter zu verarbeiten ist.

Gewährleistung der Gleichmäßigkeit

Da das Lösungsmittel unter Druck gleichmäßig und nicht durch gerichteten Luftstrom entfernt wird, behält die Mischung eine homogene Verteilung bei.

Diese Gleichmäßigkeit stellt sicher, dass Al2O3, TiC und SiC-Whisker gleichmäßig dispergiert bleiben und eine Entmischung verhindert wird, die zu strukturellen Schwachstellen führen kann.

Verständnis der Kompromisse: Häufige Fallstricke

Obwohl die Vakuumtrocknung bevorzugt wird, verdeutlicht das Verständnis der Risiken der Alternative – der Strahlungstrocknung – warum der Wechsel notwendig ist.

Der "Krusten"-Effekt der Strahlungstrocknung

Strahlungsofen trocknen oft zuerst die Oberfläche eines Schlamms und bilden eine harte Kruste. Dies schließt Feuchtigkeit und Lösungsmittel im Material ein.

Wenn diese eingeschlossenen flüchtigen Stoffe nicht entfernt werden, dehnen sie sich während der Sinterphase aus und verursachen Poren, Risse oder Delaminierungsfehler im fertigen Keramikteils.

Das Risiko von Restlösungsmitteln

Vakuumumgebungen sind weitaus effektiver bei der Evakuierung von Lösungsmitteln, die tief in den mikroskopischen Poren der Pulvercluster eingeschlossen sind.

Das Versäumnis, diese Lösungsmittel vollständig zu entfernen – ein häufiges Problem bei der Standard-Wärmetrocknung – führt zu Fehlern während der Formpressung und des Sinterns.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählte spezifische Trocknungsmethode bestimmt die Leistungsgrenze Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie Vakuumstufen, die die Verdampfung von Lösungsmitteln bei Umgebungs- oder nahezu Umgebungs temperaturen ermöglichen, um Oxidationsrisiken für TiC vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Sinterdichte liegt: Stellen Sie sicher, dass der Vakuumtrocknungszyklus lang genug ist, um alle tiefen Porenlösungsmittel zu evakuieren und gasinduzierte Fehler während der Hochtemperatur-Sinterphase zu verhindern.

Durch die Verwendung der Vakuumtrocknung entfernen Sie nicht nur Flüssigkeit; Sie entwickeln aktiv die Mikrostruktur und Chemie des Vorläufers für Spitzenleistungen.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Herkömmlicher Strahlungsofen |

|---|---|---|

| Mechanismus | Verflüchtigung bei niedrigem Druck | Hochtemperatur-Luftzirkulation |

| TiC-Integrität | Verhindert Oxidation (sauerstofffrei) | Hohes Risiko für Oxidation/Zersetzung |

| Pulverstruktur | Weich, porös, geringe Agglomeration | Harte, dichte Agglomerate |

| Oberflächenaktivität | Bei niedrigen Temperaturen erhalten | Reduziert durch thermische Belastung |

| Entfernung flüchtiger Stoffe | Effizient auch für tiefe Poren | Neigt zu Oberflächenverkrustung/Einschlüssen |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder harte Agglomeration Ihre Forschung an fortschrittlichen Keramiken beeinträchtigen. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK neben unseren Muffel-, Rohr-, Rotations- und CVD-Systemen spezialisierte Vakuumtrocknungslösungen an. Ob Sie Al2O3/TiC/SiC(w)-Schlämme verarbeiten oder kundenspezifische Materialien im Labormaßstab entwickeln, unsere anpassbaren Hochtemperaturöfen sind darauf ausgelegt, Ihre strengsten technischen Anforderungen zu erfüllen.

Bereit, Ihre Trocknungskinetik zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ausrüstungslösung zu finden!

Visuelle Anleitung

Referenzen

- Song‐Jeng Huang, Murugan Subramani. Mechanical and Corrosion Tests for Magnesium–Zinc/Ti-6Al-4V Composites by Gravity Casting. DOI: 10.3390/ma17081836

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie trägt eine Heizplatte zur Qualität des 3D-Mehrfarbendrucks bei? Optimierung von Präzision und Stabilität

- Wie wird ein Vakuumpumpensystem verwendet, um Bedingungen für die Hochgebirgsvergasung zu simulieren? Nachbildung von Druckniveaus auf 3000 m

- Was sind die Vorteile der Verwendung von Graphit für die Sb2S3-Sulfidierung? Verbesserung der thermischen Präzision und Sicherheit

- Welche Vorsichtsmaßnahmen sind bei der erstmaligen Verwendung des Aluminiumoxid-Ofenrohrs zu treffen? Gewährleisten Sie eine sichere Erstanwendung durch ordnungsgemäße Konditionierung

- Wie ermöglicht ein Labor-Blasttrockenschrank die Umwandlung von saurer Laugungsflüssigkeit in festes PAFS? Schlüsselmechanismus

- Welche Materialanforderungen gelten für die zentralen Reaktionskammern? Sicherstellung einer reinen Pyrolyse mit Quarz und Korund

- Was passiert während der 180-Grad-Drehung des Laufrads in einer wasserumlaufenden Vakuumpumpe? Entdecken Sie den Saugmechanismus

- Was ist die Funktion von Hochreine Aluminiumoxid (Al2O3) Tiegeln? Verbesserung der Genauigkeit bei elektrochemischen Studien mit geschmolzenen Salzen