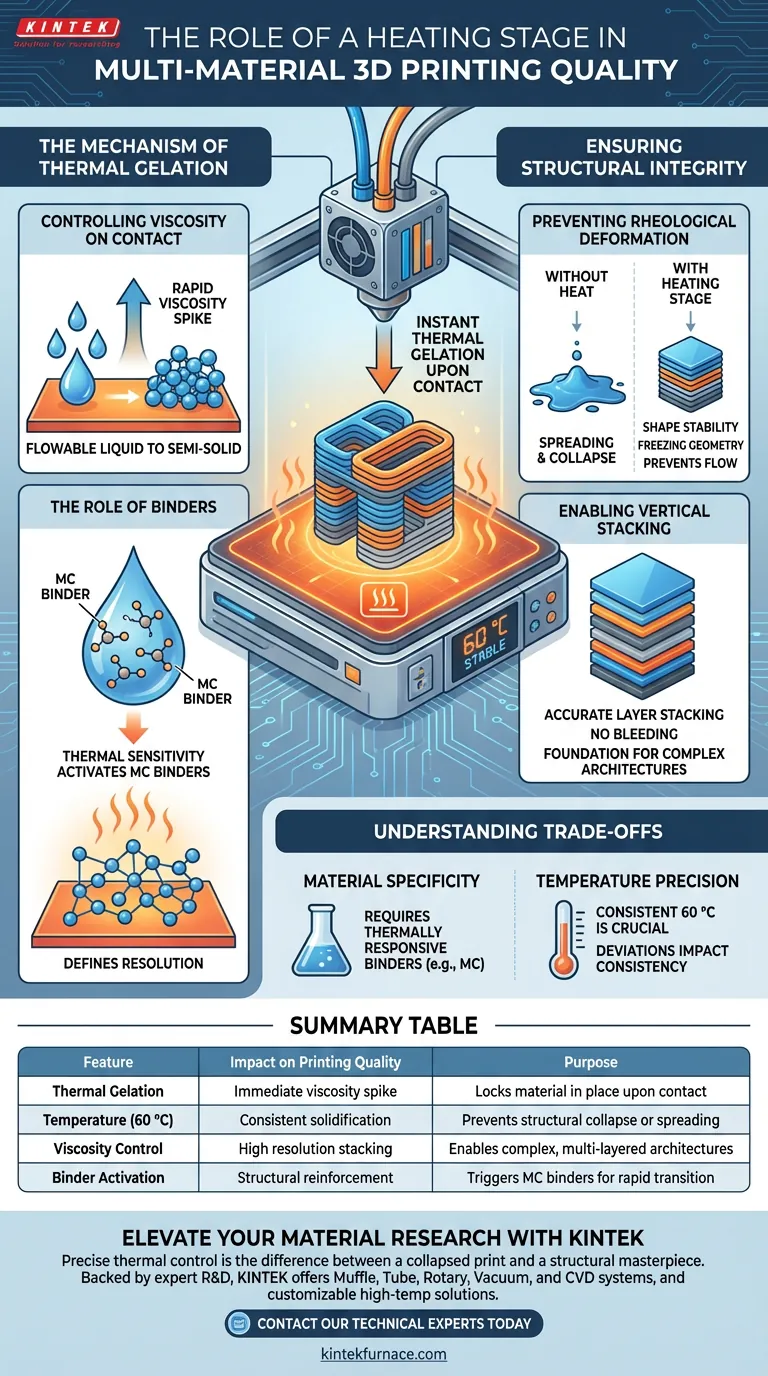

Eine Heizplatte fungiert als kritischer Stabilisator während des Druckprozesses. Durch die Aufrechterhaltung einer präzisen Substrattemperatur – insbesondere um 60 °C – wird eine sofortige physikalische Veränderung bei Tinten ausgelöst, die Methylcellulose (MC)-Bindemittel enthalten. Diese schnelle „thermische Gelierung“ bewirkt, dass die Viskosität der Tinte sprunghaft ansteigt, sobald sie die Bauplatte berührt, und das Material an Ort und Stelle fixiert.

Die Heizplatte dient nicht nur der Temperaturregelung; sie ist ein Mechanismus zur sofortigen strukturellen Verstärkung. Durch die Induktion der thermischen Gelierung beim Kontakt verhindert sie das Ausbreiten des Materials und ermöglicht das präzise Stapeln, das für komplexe 3D-Strukturen erforderlich ist.

Der Mechanismus der thermischen Gelierung

Kontrolle der Viskosität beim Kontakt

Die Hauptfunktion der Heizplatte besteht darin, den physikalischen Zustand der Tinte in Echtzeit zu manipulieren.

Wenn die flüssige Tinte das erhitzte Substrat berührt, wirkt die thermische Energie als Katalysator. Dies bewirkt, dass die Viskosität des Materials schnell ansteigt und es fast augenblicklich von einer fließfähigen Flüssigkeit in einen halbfesten Zustand übergeht.

Die Rolle von Bindemitteln

Dieser Prozess ist stark von spezifischen chemischen Bindemitteln in der Tinte abhängig, wie z. B. Methylcellulose (MC).

Diese Bindemittel reagieren empfindlich auf thermische Veränderungen. Die Heizplatte liefert den exakten Umweltauslöser, der zur Aktivierung dieser Bindemittel erforderlich ist und den Gelierungsprozess einleitet, der die Auflösung des Drucks bestimmt.

Gewährleistung der strukturellen Integrität

Verhinderung rheologischer Verformungen

Ohne sofortige Verfestigung sind flüssige Tinten anfällig für Schwerkraft und Oberflächenspannung, was zu Ausbreitung oder strukturellem Kollaps führt.

Die Heizplatte gewährleistet die Formstabilität, indem sie die Filamentgeometrie „einfriert“. Dies verhindert rheologische Verformungen, bei denen das Material unerwünscht fließt, bevor es aushärtet.

Ermöglichung vertikaler Stapelung

Hochwertiger Mehrfarbendruck erfordert die Fähigkeit, verschiedene Materialien zu schichten, ohne dass sie ineinander verlaufen oder kollabieren.

Durch die sofortige Stabilisierung jeder Schicht ermöglicht die Heizplatte das präzise Stapeln von Filamenten. Diese Stabilität ist die Grundlage für den Aufbau komplexer, mehrschichtiger 3D-Architekturen mit hoher Wiedergabetreue.

Verständnis der Kompromisse

Materialspezifität

Es ist wichtig zu beachten, dass diese Technik stark vom Material abhängt.

Die hier beschriebenen Vorteile gelten speziell für Tinten, die mit Bindemitteln wie Methylcellulose formuliert sind und eine thermische Gelierung aufweisen. Materialien, die nicht auf diese Weise auf Wärme reagieren, profitieren nicht von dieser spezifischen Stabilisierungsmethode.

Temperaturpräzision

Der Erfolg dieser Methode hängt von der Aufrechterhaltung einer konstanten Temperatur (ca. 60 °C) ab.

Abweichungen der Substrattemperatur können zu inkonsistenter Gelierung führen. Zu kühl, und die Struktur kann kollabieren; zu heiß, und das Materialverhalten kann unvorhersehbar werden oder zu schnell trocknen.

Die richtige Wahl für Ihr Projekt treffen

Um eine Heizplatte effektiv zu nutzen, müssen Sie Ihre Hardwarefähigkeiten mit Ihrer Materialwissenschaft in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Stellen Sie sicher, dass Ihre Tintenformulierung thermisch reaktive Bindemittel (wie MC) enthält, um die Heizplatte zur sofortigen Stabilisierung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Kalibrieren Sie Ihre Heizplatte so, dass sie 60 °C präzise hält, da Schwankungen die Viskosität und die Stapelgenauigkeit Ihres Drucks direkt beeinflussen.

Die Beherrschung der thermischen Umgebung des Substrats ist der Schlüssel zur Umwandlung von flüssiger Tinte in eine präzise, selbsttragende Struktur.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Druckqualität | Zweck |

|---|---|---|

| Thermische Gelierung | Sofortiger Viskositätsanstieg | Fixiert das Material beim Kontakt |

| Temperatur (60 °C) | Konsistente Verfestigung | Verhindert strukturellen Kollaps oder Ausbreitung |

| Viskositätskontrolle | Hochauflösendes Stapeln | Ermöglicht komplexe, mehrschichtige Architekturen |

| Binderaktivierung | Strukturelle Verstärkung | Aktiviert MC-Binder für schnellen Übergang |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem kollabierten Druck und einem strukturellen Meisterwerk. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laborsysteme. Ob Sie fortschrittliche Tintenformulierungen oder komplexe 3D-Architekturen entwickeln, unsere anpassbaren Systeme sind darauf ausgelegt, Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, Ihren Prozess zu stabilisieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Heizlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche mechanischen Eigenschaften sollten bei Ofenrohren aus Aluminiumoxidkeramik bewertet werden? Haltbarkeit und Leistung sichern

- Warum ist ein Aluminiumoxid-Tiegel für die Synthese von g-C3N4 notwendig? Gewährleistung hoher Reinheit & Stabilität bei der Polykondensation

- Welche Rolle spielt ein hochdichter MgO-Tiegel bei Schlackenreduktionsversuchen? Gewährleistung reiner Ergebnisse bei 1600 °C

- Wie stellt eine hochpräzise Laborhydraulikpresse die strukturelle Konsistenz sicher? Beherrschung von Keramik-Grünkörpern

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit

- Warum wird für die H2-TPR ein U-förmiger Quarzreaktor benötigt? Gewährleistung der Präzision für die Cu–Ce/HZSM-5-Analyse

- Warum ist ein Aluminiumoxid-Tiegel notwendig, wenn U0.92Mn3Si2C in einem Quarzrohr synthetisiert wird? Sicherstellung der Gefäßintegrität

- Was sind die Funktionen von hochreinem, hochfestem Graphit für SPS-Pressformen? Optimierung des Sinterns von Al2O3-TiC-Keramik