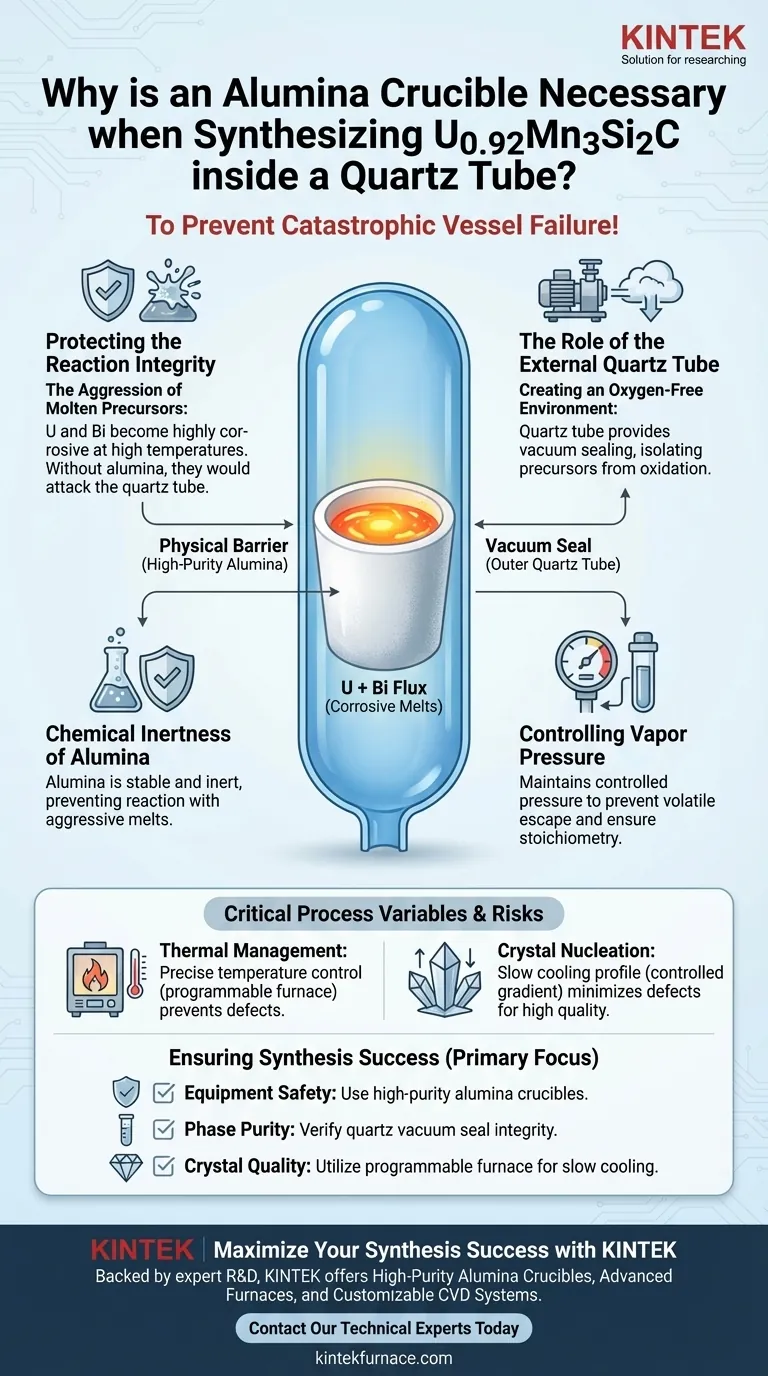

Ein Aluminiumoxid-Tiegel ist zwingend erforderlich, um einen katastrophalen Gefäßbruch zu verhindern. Der Syntheseprozess verwendet metallisches Uran und Bismut-Flussmittel, die beide bei hohen Temperaturen chemisch aggressiv sind. Ein Aluminiumoxid-Tiegel fungiert als physische Barriere und verhindert, dass diese geschmolzenen Vorläufer direkt mit dem Quarzrohr in Kontakt kommen, das ansonsten unter Reaktionsbedingungen stark korrodieren oder brechen würde.

Die Synthese von U0.92Mn3Si2C erfordert eine zweischichtige Eindämmungsstrategie: Der Aluminiumoxid-Tiegel bietet chemische Inertheit gegenüber geschmolzenen Metallen, während das äußere Quarzrohr die notwendige Vakuumumgebung aufrechterhält.

Schutz der Reaktionsintegrität

Die Hauptaufgabe bei dieser Synthese ist die Bewältigung der extremen Reaktivität der Vorläufermaterialien. Die folgenden Abschnitte beschreiben detailliert, warum der Aluminiumoxid-Tiegel die spezifische Lösung für dieses Problem darstellt.

Die Aggressivität geschmolzener Vorläufer

Die Synthese von U0.92Mn3Si2C beinhaltet metallisches Uran und Bismut-Flussmittel.

Bei den erhöhten Temperaturen, die für diese Reaktion erforderlich sind, werden diese Elemente hochkorrosiv. Wenn die geschmolzene Mischung die Silikatstruktur eines Standard-Quarzrohrs berühren würde, würde sie die Wände angreifen, was zu Ätzungen, Rissen oder einem vollständigen Bruch des Gefäßes führen würde.

Chemische Inertheit von Aluminiumoxid

Hochreines Aluminiumoxid wird speziell wegen seiner Beständigkeit gegen diese Art von chemischem Angriff ausgewählt.

Es bleibt stabil und inert, selbst bei längerem Kontakt mit aggressiven Schmelzen wie Uran und Bismut. Indem Sie die Reaktanten in den Aluminiumoxid-Tiegel legen, stellen Sie sicher, dass das Eindämmungsgefäß nicht an der chemischen Reaktion teilnimmt.

Die Rolle des externen Quarzrohrs

Während der Aluminiumoxid-Tiegel die "schwere Arbeit" der chemischen Korrosion leistet, erfüllt das Quarzrohr eine andere, ebenso kritische Funktion im Zusammenhang mit der Reaktionsatmosphäre.

Schaffung einer sauerstofffreien Umgebung

Das Quarzrohr ist für die Vakuumversiegelung unerlässlich.

Uran-Vorläufer sind sehr oxidationsempfindlich. Das Quarzrohr isoliert den Aluminiumoxid-Tiegel und seinen Inhalt von der äußeren Atmosphäre und gewährleistet eine streng geschlossene, sauerstofffreie Umgebung.

Kontrolle des Dampfdrucks

Das verschlossene Quarzrohr hält während des Erhitzens einen kontrollierten Dampfdruck aufrecht.

Dieses geschlossene System ist eine Voraussetzung für die Aufrechterhaltung der gewünschten Stöchiometrie. Ohne diese abgedichtete Umgebung könnten flüchtige Komponenten entweichen, was das chemische Gleichgewicht verändern und die Bildung von phasenreinem U0.92Mn3Si2C verhindern würde.

Kritische Prozessvariablen und Risiken

Das Verständnis des Zusammenspiels zwischen Ihren Materialien und Ihrer Ausrüstung ist entscheidend, um Defekte zu vermeiden.

Thermisches Management

Eine präzise Temperaturkontrolle ist ebenso wichtig wie die Materialauswahl.

Die Verwendung eines programmierbaren Kammerofens ermöglicht die Steuerung von Aufheizraten und Haltezeiten. Diese Kontrolle verhindert Temperaturschwankungen, die zu Kristallfehlern oder der Bildung von Sekundärphasen führen könnten.

Kristallkeimbildung

Das Abkühlungsprofil bestimmt die Qualität Ihrer Einkristalle.

Eine genaue Temperaturgradientenkontrolle stellt sicher, dass Kristallkeime langsam unter geeigneten Übersättigungsgraden ausfallen. Dieses langsame Wachstum ist notwendig, um Defekte zu minimieren und die strukturelle Integrität zu erreichen, die für das Endprodukt erforderlich ist.

Erfolgreiche Synthese sicherstellen

Die Wahl der Materialien bei dieser Synthese ist nicht willkürlich; sie ist eine kalkulierte Entscheidung, um chemische Aggressivität mit atmosphärischer Kontrolle in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Ausrüstung liegt: Stellen Sie sicher, dass Sie hochreine Aluminiumoxid-Tiegel verwenden, um zu verhindern, dass die geschmolzene Flussmittel durch die Eindämmung korrodiert und Ihren Ofen beschädigt.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Überprüfen Sie die Integrität der Quarz-Vakuumdichtung, um Oxidation zu verhindern und die strenge Stöchiometrie während der Reaktion aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Verwenden Sie einen programmierbaren Ofen, um langsame Abkühlungsprofile zu erzwingen und sicherzustellen, dass die Keime fehlerfrei ausfallen.

Indem Sie die korrosive Schmelze in Aluminiumoxid isolieren und gleichzeitig ein Vakuum in Quarz aufrechterhalten, schaffen Sie die einzige Umgebung, in der U0.92Mn3Si2C erfolgreich gebildet werden kann.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Synthese | Hauptvorteil |

|---|---|---|

| Aluminiumoxid-Tiegel | Inneres Reaktionsgefäß | Chemische Inertheit gegenüber korrosiven geschmolzenen Metallen/Flussmitteln |

| Quarzrohr | Äußere Eindämmung | Bietet Vakuumdichtung und verhindert Oxidation |

| Metallisches Uran | Aktiver Reaktant | Hochreaktiv; erfordert Aluminiumoxid-Schutz |

| Bismut-Flussmittel | Lösungsmittelmedium | Aggressiv bei hohen Temperaturen; sicher durch Aluminiumoxid eingeschlossen |

| Vakuumdichtung | Atmosphärenkontrolle | Aufrechterhaltung der Stöchiometrie und Verhinderung von Kontamination |

Maximieren Sie Ihren Syntheseerfolg mit KINTEK

Präzisionsmaterialsynthese wie U0.92Mn3Si2C erfordert Ausrüstung, die extremen chemischen Umgebungen standhält und eine strenge atmosphärische Kontrolle aufrechterhält. KINTEK bietet die Hochleistungsgeräte, die Sie benötigen, um Gefäßversagen zu verhindern und Phasenreinheit zu gewährleisten.

Unterstützt durch exzellente F&E und Fertigung bieten wir eine umfassende Palette von Laborlösungen, darunter:

- Hochreine Aluminiumoxid- & Keramiktiegel für die Eindämmung korrosiver Schmelzen.

- Fortschrittliche Muffel-, Rohr- und Vakuumöfen für präzises thermisches Management.

- Anpassbare CVD- und Hochtemperatur-Systeme, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Riskieren Sie nicht die Integrität Ihrer Experimente – vertrauen Sie den Laborspezialisten von KINTEK, um die Haltbarkeit und Präzision zu liefern, die Ihre Forschung verdient.

Kontaktieren Sie noch heute unsere technischen Experten

Visuelle Anleitung

Referenzen

- Hope A. Long, Vladislav V. Klepov. Synthesis of U<sub>0.92</sub>Mn<sub>3</sub>Si<sub>2</sub>C Using Organic Carbon Source. DOI: 10.1002/zaac.202500047

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Quarzboot als wesentliches Trägerwerkzeug für die katalytische Pyrolyse-Synthese von Kohlenstoffnanoröhren angesehen?

- Was ist die Hauptfunktion eines Hochreinaluminiumoxid-Tiegels bei der PrVSb3-Synthese? Gewährleistung chemischer Inertheit und Reinheit

- Welche Einschränkungen haben hochreine Aluminiumoxid-Porzellanrohre? Sprödigkeit für zuverlässige Hochtemperaturanwendungen bewältigen

- Warum ist ein Hochleistungs-Vakuumpumpensystem für AlV55-Legierungen notwendig? Gewährleistung von luftfahrttechnischer Reinheit und Präzision

- Was sind die häufigsten Verwendungszwecke für Aluminiumoxid-Keramikrohre? Unverzichtbar für Hochtemperaturanwendungen

- Was sind die Vorteile der Verwendung von offenen Korundtiegeln für die thermische Analyse? Genaue Biomasse- und Kohledaten

- Warum werden Hochreine Aluminiumoxid (Al2O3)-Tiegel zum Schmelzen von Aluminiumlegierungen bei 950°C verwendet? Sicherstellung der Integrität reiner Metalle

- Warum wird Berylliumoxid (BeO) als Tiegel für Viskosimeter verwendet? Überlegene Stabilität für die Forschung an Hochtemperaturlegierungen