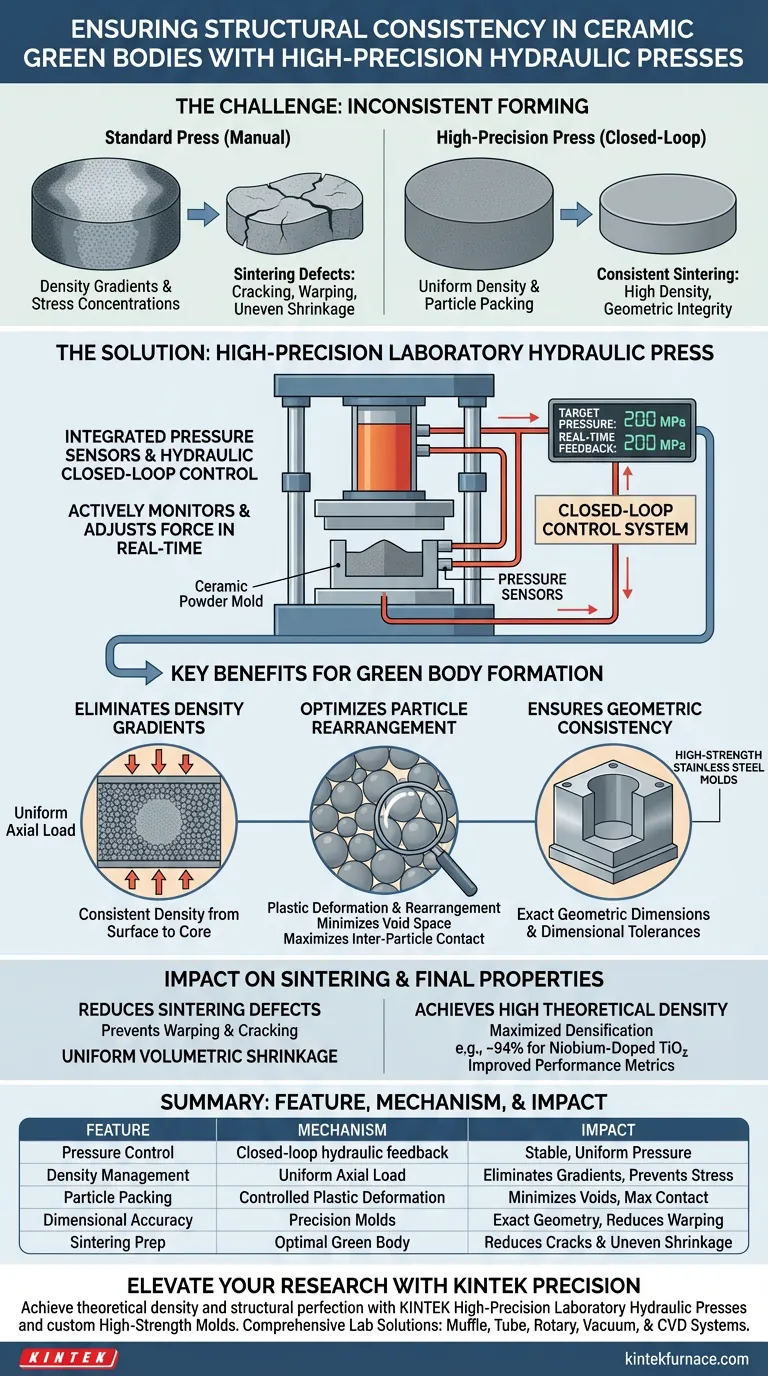

Hochpräzise Laborhydraulikpressen gewährleisten strukturelle Konsistenz durch die Integration von hochempfindlichen Drucksensoren mit einem hydraulischen Closed-Loop-Regelungssystem. Diese Technologie überwacht und passt die Kraft in Echtzeit aktiv an, um während des gesamten Formgebungsprozesses extrem stabile und gleichmäßige Druckbelastungen zu liefern. Durch die Gewährleistung einer präzisen Druckverteilung werden Pulverpartikel gezwungen, sich vollständig neu anzuordnen und dicht zu packen, wodurch interne Dichtegradienten und lokale Spannungskonzentrationen effektiv eliminiert werden.

Durch optimale Partikelpackung und die Eliminierung von Dichteschwankungen im „grünen“ Zustand reduziert die hochpräzise Pressung das Risiko von Verformungen, Rissen und ungleichmäßigem Schrumpfen während der nachfolgenden Hochtemperatur-Sinterung erheblich.

Die Mechanik der Druckregelung

Das Closed-Loop-System

Das Hauptunterscheidungsmerkmal einer Hochpräzisionspresse ist ihr Closed-Loop-Regelungssystem. Im Gegensatz zu herkömmlichen manuellen Pressen verwendet dieses System Rückmeldungen von empfindlichen Drucksensoren, um die hydraulische Kraft automatisch zu regeln.

Dadurch wird sichergestellt, dass die angelegte Last konstant und genau bleibt, unabhängig von geringfügigen Schwankungen der Hydraulikflüssigkeit oder des mechanischen Widerstands.

Eliminierung von Dichtegradienten

Inkonsistenter Druck führt zu Dichtegradienten – Bereiche, in denen das Pulver an einigen Stellen dichter gepackt ist als an anderen. Eine Hochpräzisionspresse mildert dies durch Anwendung einer gleichmäßigen axialen Last.

Diese Gleichmäßigkeit stellt sicher, dass die Dichte von der Oberfläche bis zum Kern des Grünkörpers konsistent ist.

Optimierung der Partikelumlagerung

Die Anwendung stabiler, mehr Tonnen wiegender Lasten zwingt lose Pulverpartikel zu plastischer Verformung und Umlagerung.

Diese mechanische Kompression minimiert den Hohlraumraum und maximiert den Kontakt zwischen den Partikeln. Dies ist physikalisch notwendig, um aus losen Nanopulvern oder Verbundwerkstoffen einen kohäsiven Festkörper zu erzeugen.

Die Rolle von Werkzeugen und Geometrie

Interaktion mit Präzisionsformen

Die Presse arbeitet nicht isoliert; sie erfordert druckbeständige hochfeste Edelstahlformen.

Während die Presse die präzise Kraft liefert (oft Hunderte von Megapascal), sorgt die starre Form dafür, dass das Material ohne seitliche Verformung eingeschlossen wird.

Geometrische Konsistenz

Durch die Kombination von präziser axialer Kraft mit starren Werkzeugen erzeugt das System Grünkörper mit exakten geometrischen Abmessungen.

Die Aufrechterhaltung spezifischer Durchmesser und Dicken (z. B. 13 mm x 3 mm) ist beispielsweise für die Wiederholbarkeit in nachfolgenden Verarbeitungsschritten wie der Heißisostatischen Pressung (HIP) von entscheidender Bedeutung.

Auswirkungen auf die Sinterung und die Endprodukteigenschaften

Reduzierung von Sinterfehlern

Die während des Pressens erreichte strukturelle Konsistenz ist die wichtigste Abwehr gegen Verzug und Rissbildung während der Sinterung.

Wenn ein Grünkörper eine ungleichmäßige Dichte aufweist, schrumpft er beim Erhitzen ungleichmäßig. Ein homogener Grünkörper fördert ein gleichmäßiges volumetrisches Schrumpfen.

Erreichen der theoretischen Dichte

Eine ordnungsgemäße anfängliche Packung ist Voraussetzung für eine hohe Enddichte. Bei Materialien wie Niob-dotiertem Titandioxid ermöglicht die gleichmäßige Pressung dem Endprodukt, hohe Prozentsätze (z. B. 94 %) der theoretischen Dichte zu erreichen.

Diese Verdichtung ist direkt mit der Genauigkeit nachfolgender Leistungskennzahlen wie elektrischer Messungen verbunden.

Verständnis der Kompromisse

Die Grenzen der axialen Pressung

Obwohl Hochpräzisionspressen eine ausgezeichnete Kontrolle bieten, wenden sie typischerweise uniaxialen Druck (Druck aus einer Richtung) an.

Selbst mit fortschrittlicher Steuerung kann die Reibung zwischen dem Pulver und den Formwandungen bei sehr hohen oder komplexen Teilen leichte Dichteschwankungen verursachen.

Zuverlässigkeit der Form

Die Präzision der Presse hängt vollständig von der Qualität der Form ab.

Wenn die Form den enormen axialen Drücken ohne elastische Verformung nicht standhält, kann das aktive Steuerungssystem der Presse die resultierenden geometrischen Ungenauigkeiten nicht kompensieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität einer hochpräzisen hydraulischen Presse zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ergebnisse ab:

- Wenn Ihr Hauptaugenmerk auf der Fehlerverhütung liegt: Priorisieren Sie die Stabilität der Closed-Loop-Regelung, um Spannungskonzentrationen zu eliminieren, die zu Rissen während des Erhitzens führen.

- Wenn Ihr Hauptaugenmerk auf hoher Sinterdichte liegt: Stellen Sie sicher, dass die Presse ausreichend hohen Druck (Hunderte von MPa) liefern kann, um maximale plastische Verformung des Pulvers zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Genauigkeit liegt: Kombinieren Sie die hydraulische Presse mit hochfesten, nicht verformbaren Edelstahlformen, um strenge Maßtoleranzen einzuhalten.

Präzision im grünen Zustand ist die am besten kontrollierbare Variable für den Erfolg des Endkeramikprodukts.

Zusammenfassungstabelle:

| Merkmal | Hochpräziser Pressmechanismus | Auswirkungen auf die Keramikqualität |

|---|---|---|

| Druckregelung | Hydraulisches Closed-Loop-Feedback mit empfindlichen Sensoren | Gewährleistet ultra-stabile, gleichmäßige Druckverhältnisse und Wiederholgenauigkeit. |

| Dichtemanagement | Gleichmäßige Anwendung axialer Last | Eliminiert Dichtegradienten und verhindert innere Spannungen. |

| Partikelpackung | Kontrollierte plastische Verformung des Pulvers | Minimiert Hohlräume und maximiert den Kontakt zwischen den Partikeln. |

| Maßgenauigkeit | Interaktion mit hochfesten Edelstahlformen | Erzeugt exakte geometrische Abmessungen zur Reduzierung von Verzug. |

| Sintervorbereitung | Optimale Grünkörperbildung | Reduziert Rissbildung und ungleichmäßiges Schrumpfen während des Brennens erheblich. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Konsistenz im „grünen“ Zustand ist die Grundlage für makellose Keramikperformance. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK hochpräzise Laborhydraulikpressen und hochfeste Formen, die entwickelt wurden, um Dichteschwankungen und Sinterfehler zu eliminieren. Unser umfassendes Angebot an Hochtemperatur-Laborgeräten – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – ist vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, theoretische Dichte und strukturelle Perfektion zu erreichen? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum werden Hochreine Aluminiumoxid-Tiegel für Hochtemperatur-Schmelzstudien von Sintererzen benötigt? Experten-Einblicke

- Warum werden hochreine Quarzrohre und Quarzschiffchen für die Kunststoffpyrolyse bevorzugt? Sorgen Sie für präzise, reine Ergebnisse

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Wofür werden Quarzrohre verwendet? Unerlässlich für Hochtemperatur- und Hochreinigkeitsanwendungen

- Wie wird Quarzwolle bei der Montage von Reaktionsrohren eingesetzt? Optimierung des Kristallwachstums und der Flussmitteltrennung

- Welche Wartung ist nach der Verwendung des Aluminiumoxid-Ofenrohrs erforderlich? Gewährleisten Sie Langlebigkeit und Reinheit in Ihrem Labor

- Warum sind hochreine Tiegel und versiegelte Reaktionsumgebungen für das Wachstum von NaRu2O4 notwendig? Gewährleistung der Kristallintegrität

- Was ist der Zweck der Verwendung spezieller Vakuumglasröhrchen für die Probenahme? Gewährleistung der chemischen Integrität von KR-Rührern