Der Hauptzweck spezieller Vakuumglasröhrchen beim mechanischen KR-Rühren besteht darin, die chemische Echtheit von Metallschmelzproben zu gewährleisten. Diese Röhrchen nutzen einen negativen Vakuumdruck, um flüssiges Metall sofort durch eine Quarzhülse zu ziehen und eine schnelle Kondensation zu erzwingen. Dieser spezielle Mechanismus ist erforderlich, um die Probe von der Atmosphäre zu isolieren und eine Oxidation zu verhindern, die andernfalls die nachfolgende Analyse des Schwefelgehalts verfälschen würde.

Die Kernbotschaft: Das Vakuumröhrchen ist nicht nur ein Sammelwerkzeug, sondern ein Konservierungsgerät. Durch die Kombination von sofortiger Entnahme und schneller Kühlung wird die Variable der Luftexposition eliminiert, wodurch sichergestellt wird, dass die im Labor gemessenen Schwefelwerte exakt dem im Reaktor vorhandenen entsprechen.

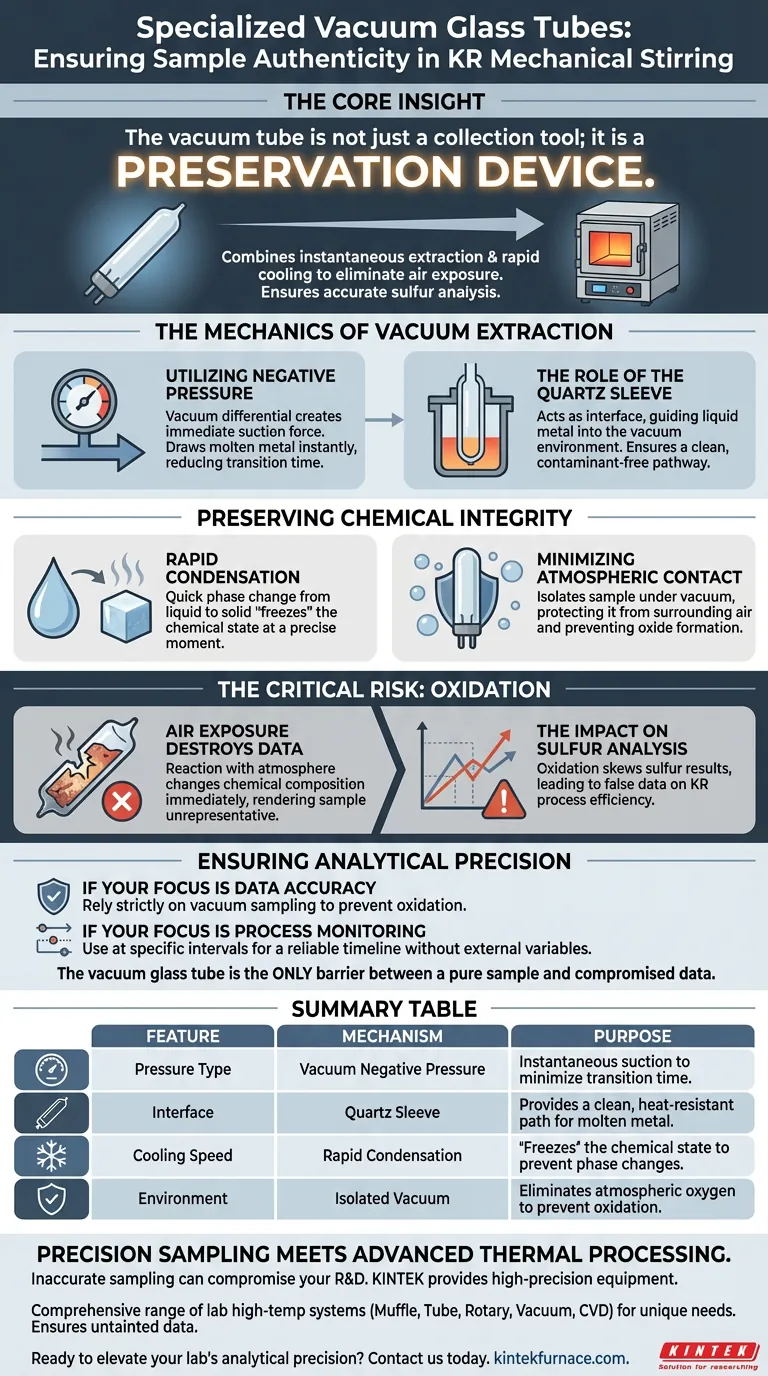

Die Mechanik der Vakuumextraktion

Nutzung von Unterdruck

Das System basiert auf Unterdruck und nicht auf manuellem Schöpfen oder Schwerkraft.

Diese Druckdifferenz erzeugt eine sofortige Saugkraft. Sie zieht das flüssige Metall sofort in das Röhrchen und reduziert die Zeit, die das Metall während des Übergangs verbringt.

Die Rolle der Quarzhülse

Die Extraktion erfolgt durch eine Quarzhülse, die als Schnittstelle zwischen Reaktor und Probenehmer dient.

Diese Komponente leitet das flüssige Metall in die Vakuumumgebung. Sie sorgt für einen sauberen Weg, damit die Probe in das Röhrchen gelangen kann, ohne externe Verunreinigungen aufzunehmen.

Bewahrung der chemischen Integrität

Schnelle Kondensation

Sobald das flüssige Metall in das Röhrchen gelangt, durchläuft es eine schnelle Kondensation.

Diese schnelle Phasenänderung von flüssig zu fest ist beabsichtigt. Sie "friert" den chemischen Zustand des Metalls in diesem genauen Moment des Rührprozesses ein.

Minimierung des atmosphärischen Kontakts

Das bestimmende Merkmal dieser Methode ist die Minimierung der Oxidation.

Durch die Isolierung der Probe unter Vakuum und die schnelle Kühlung wird das Metall vor der umgebenden Luft geschützt. Dies verhindert die Bildung von Oxiden, die auftreten würden, wenn das heiße Metall bei einem langsameren Kühlprozess Sauerstoff ausgesetzt wäre.

Das kritische Risiko: Oxidation

Warum Luftexposition Daten zerstört

Die Hauptfallstricke bei der Hochtemperatur-Metallprobenahme sind Reaktionen zwischen dem Metall und der Atmosphäre.

Wenn eine Probe oxidiert, ändert sich ihre chemische Zusammensetzung sofort. Diese Veränderung macht die Probe nicht repräsentativ für die tatsächliche Charge im Reaktor.

Die Auswirkungen auf die Schwefelanalyse

Der Text verbindet die Verwendung von Vakuumröhrchen explizit mit der Genauigkeit der Schwefelgehaltsanalyse.

Die Schwefelanalyse ist sehr empfindlich gegenüber der Qualität der Probe. Ohne den Schutz, den das Vakuumröhrchen bietet, würde die Oxidation die Ergebnisse verfälschen und zu falschen Daten über die Entschwefelungseffizienz des KR-Prozesses führen.

Gewährleistung der analytischen Präzision

Um sicherzustellen, dass Ihre Daten aus dem mechanischen KR-Rühren aussagekräftig sind, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Verlassen Sie sich strikt auf Vakuumprobenahme, um zu verhindern, dass Oxidation Ihre Schwefelmessungen verfälscht.

- Wenn Ihr Hauptaugenmerk auf der Prozessüberwachung liegt: Verwenden Sie diese Röhrchen in bestimmten Zeitintervallen, um eine zuverlässige Zeitachse des Rühreffekts ohne externe Variablen zu erstellen.

Das Vakuumglasröhrchen ist die einzige Barriere zwischen einer reinen Probe und kompromittierten Daten.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Zweck bei der KR-Probenahme |

|---|---|---|

| Druckart | Unterdruck | Sofortige Saugkraft zur Minimierung der Übergangszeit |

| Schnittstelle | Quarzhülse | Bietet einen sauberen, hitzebeständigen Weg für flüssiges Metall |

| Kühlgeschwindigkeit | Schnelle Kondensation | "Friert" den chemischen Zustand ein, um Phasenänderungen zu verhindern |

| Umgebung | Isoliertes Vakuum | Eliminiert atmosphärischen Sauerstoff zur Verhinderung von Oxidation |

Präzise Probenahme trifft auf fortschrittliche thermische Verarbeitung

Ungenauigkeiten bei der Probenahme können Ihre gesamte F&E- oder Produktionszeitplanung beeinträchtigen. KINTEK liefert die hochpräzisen Geräte, die zur Aufrechterhaltung der Integrität Ihrer empfindlichsten Materialien erforderlich sind.

Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborsystemen – einschließlich Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Ob Sie KR-Rührversuche oder fortgeschrittene Metallurgie durchführen, unsere Lösungen stellen sicher, dass Ihre Daten von Umgebungsvariablen unberührt bleiben.

Bereit, die analytische Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum muss eine Drehschieber-Vakuumpumpe in die Härteplattform für Phenolharz-Laminate integriert werden? Schlüssel zu porenfreien Bauteilen

- Warum ist ein Aluminiumoxid-Tiegel für die Synthese von g-C3N4 notwendig? Gewährleistung hoher Reinheit & Stabilität bei der Polykondensation

- Welche mechanischen Eigenschaften sollten bei Ofenrohren aus Aluminiumoxidkeramik bewertet werden? Haltbarkeit und Leistung sichern

- Was ist die Funktion von Keramik-Aluminiumoxid-Ofenrohren für Ti–Nb–Si-Legierungen? Schlüsselrollen beim Sintern & Reinheit

- Warum wird Graphitfolie zum Auskleiden von Graphitformen vor dem Beladen mit Titanlegierungspulver verwendet? Gewährleistung der Reinheit und Schutz der Formen

- Warum Graphittiegel für die Schlammasche-Reduktion verwenden? Entfesseln Sie überlegene Reduktion & Hitzebeständigkeit

- Warum wird ein Platintiegel (Pt) als Reaktionsgefäß ausgewählt? Gewährleistung von Präzision bei Hochtemperatur-Salzschmelzforschung

- Welche Rolle spielt ein Präzisionstrockenschrank bei der Vorbehandlung von Bi-Fe-Oxid-Pulvern? Schützen Sie Ihre Nano-Morphologie