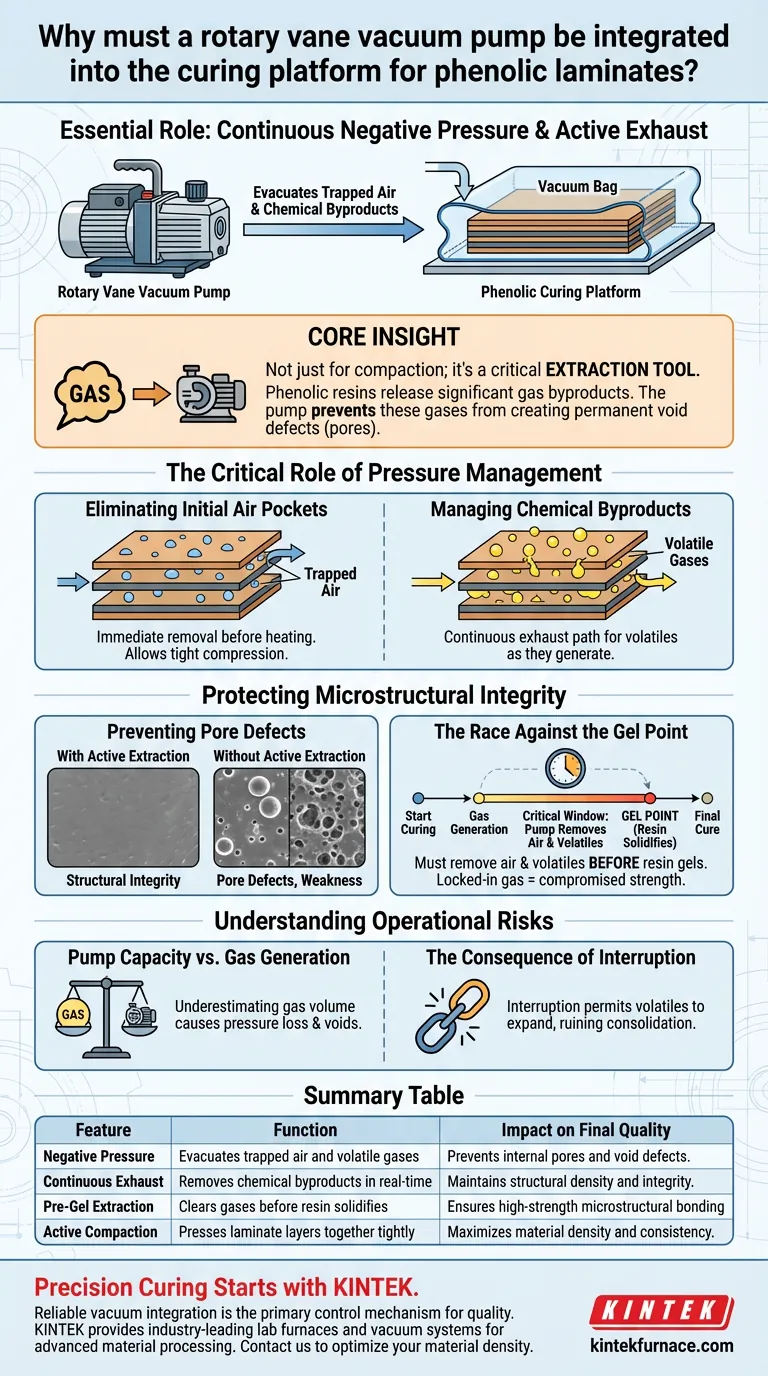

Eine Drehschieber-Vakuumpumpe ist für das Härten von Phenolharz unerlässlich, da sie einen kontinuierlichen Unterdruck aufrechterhält, um sowohl eingeschlossene Luft als auch während der Reaktion entstehende chemische Nebenprodukte abzusaugen. Dieses aktive Abluftsystem verhindert, dass flüchtige Gase in den Laminatschichten eingeschlossen werden, und stellt sicher, dass das Material die erforderliche Dichte und strukturelle Integrität erreicht.

Kernpunkt: Phenolharze setzen während des Härteprozesses erhebliche gasförmige Nebenprodukte frei. Die Vakuumpumpe dient nicht nur der Verdichtung; sie ist ein entscheidendes Absaugwerkzeug, das verhindert, dass diese Gase dauerhafte Fehlstellen (Poren) im Material bilden, bevor das Harz aushärtet.

Die entscheidende Rolle des Druckmanagements

Beseitigung anfänglicher Lufteinschlüsse

Bevor der Härteprozess überhaupt beginnt, ist Luft natürlich zwischen den Schichten des Laminats eingeschlossen.

Die Drehschieberpumpe ermöglicht die sofortige Entfernung dieser Luft. Diese anfängliche Evakuierung ist entscheidend dafür, dass sich die Schichten fest aneinanderpressen können.

Management chemischer Nebenprodukte

Im Gegensatz zu einigen anderen Harzsystemen erzeugen Phenolharze während des Härtens flüchtige Gase (Nebenprodukte).

Wenn diese Gase nicht entfernt werden, bauen sie Druck innerhalb des Vakuumbeutels auf. Die Pumpe bietet einen kontinuierlichen Abluftweg und saugt diese flüchtigen Stoffe ab, sobald sie entstehen.

Schutz der mikrostrukturellen Integrität

Verhinderung von Porenfehlern

Die Ansammlung von Gasen stellt eine direkte Bedrohung für die Mikrostruktur des Materials dar.

Ohne aktive Vakuumabsaugung bilden diese Gase Blasen, die zu Porenfehlern führen. Die Pumpe sorgt dafür, dass diese flüchtigen Stoffe abgesaugt werden, anstatt dauerhafte Hohlräume im Verbundwerkstoff zu bilden.

Das Rennen gegen den Gelpunkt

Der Zeitpunkt ist der wichtigste Faktor in diesem Prozess.

Die Pumpe muss Luft und flüchtige Stoffe entfernen, bevor das Harz seinen Gelpunkt erreicht. Sobald das Harz geliert (sich verfestigt), wird jedes verbleibende Gas in der Matrix eingeschlossen, was die Festigkeit des Teils dauerhaft beeinträchtigt.

Verständnis der Betriebsrisiken

Pumpenkapazität vs. Gasentwicklung

Ein häufiger Fehler ist die Unterschätzung des Gasvolumens, das Phenolharze produzieren.

Wenn die Pumpe den Unterdruck nicht gegen die Ausgasungsrate aufrechterhalten kann, sinkt der Vakuumpegel. Dieser Druckabfall lässt sofort Hohlräume entstehen und wachsen.

Die Konsequenz einer Unterbrechung

Konsistenz ist während des Härtezyklus nicht verhandelbar.

Jede Unterbrechung des Pumpenbetriebs vor dem Gelpunkt lässt den Vakuumbeutel nachgeben. Dieses Nachgeben ermöglicht es den flüchtigen Stoffen, sich sofort auszudehnen, was die Konsolidierung der Laminatschichten ruiniert.

Optimierung Ihrer Härtestrategie

Um hochwertige Phenolharz-Laminate zu gewährleisten, stimmen Sie Ihre Vakuumstrategie auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit liegt: Stellen Sie sicher, dass die Pumpe so dimensioniert ist, dass sie kontinuierlich hohe Vakuumwerte bis weit über den Gelpunkt hinaus aufrechterhält, um die Dichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Fehlern liegt: Priorisieren Sie die Dichtheitsprüfung des Vakuumbeutels und stellen Sie sicher, dass der Weg für die Gasabsaugung vollständig frei ist.

Eine zuverlässige Vakuumintegration ist der primäre Kontrollmechanismus zur Bestimmung der Endqualität von Phenolharz-Verbundwerkstoffen.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Härten von Phenolharz | Auswirkung auf die Endqualität |

|---|---|---|

| Unterdruck | Saugt eingeschlossene Luft und flüchtige Gase ab | Verhindert innere Poren und Hohlraumfehler |

| Kontinuierliche Absaugung | Entfernt chemische Nebenprodukte in Echtzeit | Erhält die strukturelle Dichte und Integrität |

| Absaugung vor dem Gelieren | Entfernt Gase, bevor das Harz aushärtet | Gewährleistet hochfeste mikrostrukturelle Bindung |

| Aktive Verdichtung | Presst Laminatschichten fest zusammen | Maximiert Materialdichte und Konsistenz |

Präzisionshärten beginnt mit KINTEK

Lassen Sie nicht zu, dass flüchtige Gase die Integrität Ihrer Phenolharz-Verbundwerkstoffe beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Labröfen und Vakuumsysteme – einschließlich Muffel-, Rohr-, Dreh- und CVD-Systemen –, die den strengen Anforderungen der fortschrittlichen Materialverarbeitung gerecht werden. Unsere erfahrenen F&E- und Fertigungsteams bieten kundenspezifische Lösungen, um sicherzustellen, dass Ihre Härteplattform die präzisen Vakuumwerte für fehlerfreie Ergebnisse aufrechterhält.

Bereit, Ihre Materialdichte zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Einschränkungen haben hochreine Aluminiumoxid-Porzellanrohre? Sprödigkeit für zuverlässige Hochtemperaturanwendungen bewältigen

- Warum sind hochreine Tiegel und versiegelte Reaktionsumgebungen für das Wachstum von NaRu2O4 notwendig? Gewährleistung der Kristallintegrität

- Was ist der Zweck einer Vakuumkammer? Erreichen Sie absolute Kontrolle über Ihre Prozesse

- Warum ist ein Vakuumtrockenschrank für Al2O3/TiC-Keramikpulver notwendig? Gewährleistung von Reinheit und Verhinderung von Agglomeration

- Welche Funktionen erfüllen Aluminiumoxid-Tiegel und Quarzrohr-Verkapselung? Wesentliche Schutzschilde für die Na2In2As3-Synthese

- Was ist die Hauptfunktion einer Heizplatte mit konstanter Temperatur bei der TMD-Filmtransformation? Optimieren Sie Ihren 2D-Materialprozess

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Vorbereitung von LLZO-Grünkörpern? Sicherstellung von hoher Dichte und Ionenleitfähigkeit

- Was ist die Funktion von Keramik-Aluminiumoxid-Ofenrohren für Ti–Nb–Si-Legierungen? Schlüsselrollen beim Sintern & Reinheit