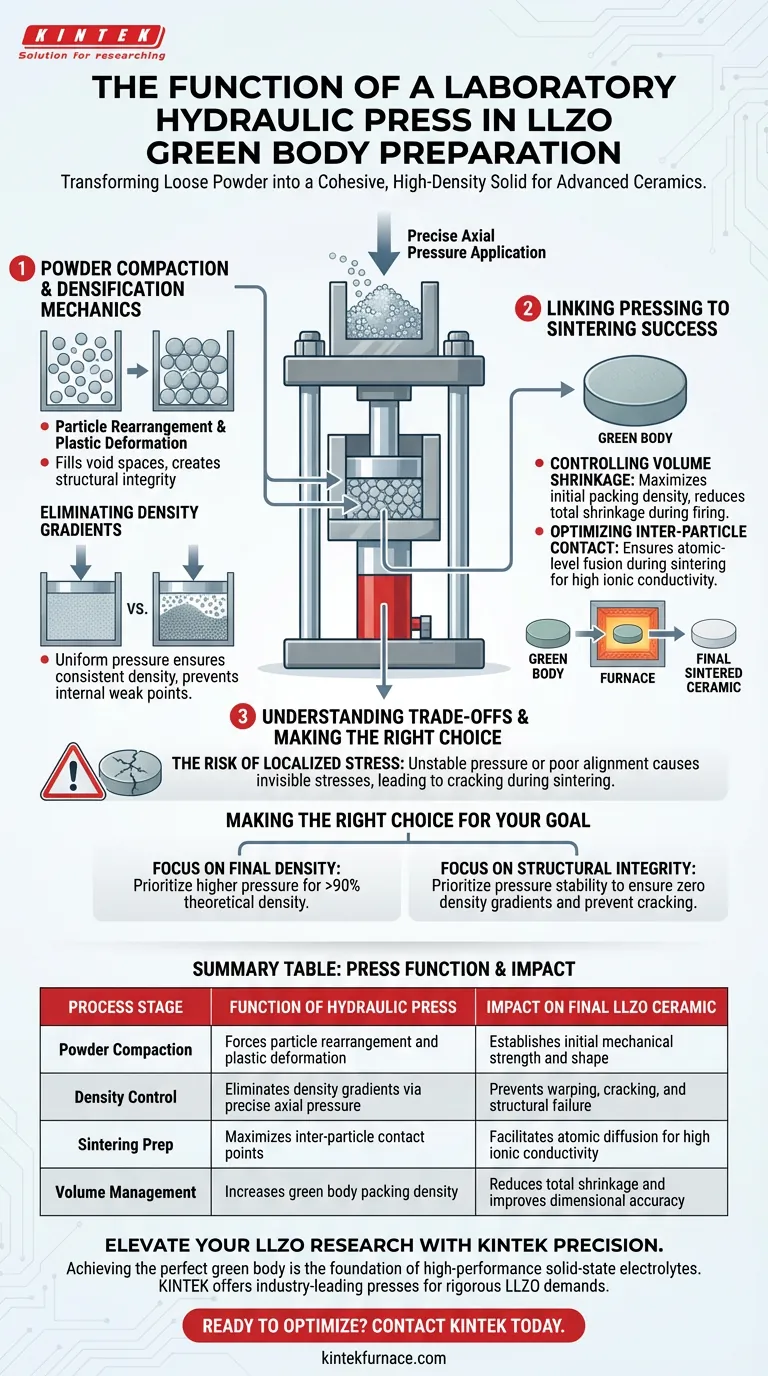

Die Hauptfunktion einer Labor-Hydraulikpresse bei der LLZO-Vorbereitung besteht darin, loses Pulver in eine feste, kohäsive Form, bekannt als „Grünkörper“, umzuwandeln. Durch die Anwendung präzisen axialen Drucks innerhalb einer Form zwingt die Presse die Pulverpartikel, sich neu anzuordnen und plastisch zu verformen. Dadurch entsteht eine kompakte Form mit ausreichender mechanischer Festigkeit, um die Handhabung vor dem Hochtemperatursintern zu überstehen.

Die Qualität des Grünkörpers bestimmt direkt den Erfolg des endgültigen Keramikmaterials. Die präzise Druckanwendung ist die wichtigste Variable für die Erzielung der gleichmäßigen Dichte, die erforderlich ist, um Rissbildung zu verhindern und eine hohe Ionenleitfähigkeit im endgültigen gesinterten Pellet zu gewährleisten.

Die Mechanik der Verdichtung

Partikelumlagerung und -verformung

Wenn Druck ausgeübt wird, werden lose LLZO-Partikel nicht einfach komprimiert; sie bewegen sich physisch. Die Hydraulikpresse zwingt die Partikel, aneinander vorbeizugleiten, um Hohlräume zu füllen.

Mit zunehmendem Druck erfahren die Partikel eine plastische Verformung und ändern ihre Form, um sich enger zu verzahnen. Dies schafft die anfängliche strukturelle Integrität, die das Material benötigt, um seine Form nach dem Entfernen aus der Form beizubehalten.

Beseitigung von Dichtegradienten

Eine hochpräzise Presse verwendet empfindliche Drucksensoren und geschlossene Regelkreise, um eine gleichmäßige Lastanwendung zu gewährleisten. Diese Gleichmäßigkeit ist entscheidend für die Beseitigung von Dichtegradienten – Bereiche, in denen das Pulver an manchen Stellen dichter gepackt ist als an anderen.

Wenn das Pulver nicht gleichmäßig gepackt ist, hat der Grünkörper interne Schwachstellen. Diese Inkonsistenzen führen unweigerlich zu strukturellem Versagen, wenn das Material während des Erhitzens beansprucht wird.

Der Zusammenhang zwischen Pressen und Sintern

Kontrolle des Volumenschwunds

Die Pressstufe legt die Grundlage für die Schrumpfung des Materials beim Brennen fest. Durch Maximierung der anfänglichen Packungsdichte reduziert die Hydraulikpresse die gesamte Volumenschrumpfung, die während des Sinterns auftritt.

Kontrollierte Schrumpfung ist entscheidend für die Aufrechterhaltung der Maßhaltigkeit. Sie reduziert drastisch das Risiko, dass sich das Pellet beim Sintern bei hohen Temperaturen verzieht oder verformt.

Optimierung des Partikelkontakts

Damit LLZO zu einem dichten Keramikmaterial wird, müssen die Partikel auf atomarer Ebene miteinander verschmelzen. Die Presse sorgt für einen optimalen Partikelkontakt und schließt die Lücken zwischen den Körnern.

Dieser enge Kontakt erleichtert den Diffusionsprozess während des Sinterns. Ohne ihn bleibt das Endmaterial porös, was zu geringer Dichte und schlechter elektrochemischer Leistung führt.

Verständnis der Kompromisse

Das Risiko lokalisierter Spannungen

Obwohl hoher Druck im Allgemeinen vorteilhaft für die Dichte ist, muss er mit extremer Stabilität angewendet werden. Druckschwankungen oder schlechte Formausrichtung können lokalisierte Spannungskonzentrationen verursachen.

Diese Spannungen bleiben im Grünkörper oft unsichtbar, entladen sich aber während des Sinterns katastrophal. Dies führt zu Rissen oder Delaminationen, wodurch das LLZO-Pellet für elektrische Messungen oder den Batterieaufbau unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse bei Ihrer LLZO-Vorbereitung zu erzielen, passen Sie Ihre Pressstrategie an Ihr spezifisches Endziel an:

- Wenn Ihr Hauptaugenmerk auf der Enddichte liegt: Priorisieren Sie höhere Drucklasten, um die plastische Verformung und den Partikelkontakt zu maximieren, und streben Sie eine Grünkörperdichte an, die nach dem Sintern eine Dichte von über 90 % der theoretischen Dichte unterstützt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Konzentrieren Sie sich auf die Stabilität der Druckanwendung (geschlossene Regelung), um Dichtegradienten von Null zu gewährleisten, die die Hauptursache für Rissbildung während des Aufheizens sind.

Die Hydraulikpresse ist nicht nur ein Formwerkzeug; sie ist das Instrument, das die grundlegende Mikrostruktur Ihres endgültigen Elektrolytmaterials festlegt.

Zusammenfassungstabelle:

| Prozessschritt | Funktion der Hydraulikpresse | Auswirkung auf das endgültige LLZO-Keramikmaterial |

|---|---|---|

| Pulververdichtung | Erzwingt Partikelumlagerung und plastische Verformung | Stellt anfängliche mechanische Festigkeit und Form her |

| Dichtekontrolle | Beseitigt Dichtegradienten durch präzisen axialen Druck | Verhindert Verzug, Rissbildung und strukturelles Versagen |

| Sintervorbereitung | Maximiert die Kontaktpunkte zwischen den Partikeln | Erleichtert die atomare Diffusion für hohe Ionenleitfähigkeit |

| Volumenmanagement | Erhöht die Packungsdichte des Grünkörpers | Reduziert die Gesamtschrumpfung und verbessert die Maßhaltigkeit |

Verbessern Sie Ihre LLZO-Forschung mit KINTEK Precision

Das Erreichen des perfekten Grünkörpers ist die Grundlage für Hochleistungs-Festkörperelektrolyte. KINTEK bietet branchenführende Labor-Hydraulikpressen, die für die anspruchsvollen Anforderungen der LLZO-Vorbereitung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Lösungen – einschließlich Vakuumsystemen und Hochtemperaturöfen –, um sicherzustellen, dass Ihre Materialien maximale Dichte und Null Fehler aufweisen.

Bereit, Ihre Keramik-Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie die Kraft der Präzisionstechnik.

Visuelle Anleitung

Referenzen

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird eine BN-Beschichtung beim Schmelzen von Mg3Sb2 verwendet? Leitfaden zur wesentlichen Reinheit und zum Schutz

- Wie trägt Heizungsausrüstung mit Magnetrührer zur Synthese von Fe3O4 bei? Präzise Kontrolle von Nanopartikeln erreichen

- Wie trägt ein Labor-Trockenschrank zur Erhaltung der Materialaktivität bei? Katalysatorleistung einfach erhalten

- Wie arbeiten eine Messingkappe und ein Kühlelement zusammen? Gewährleistung zuverlässiger Hochtemperatur-Experimentaldichtungen

- Welche Funktionen erfüllen hochreine Graphittiegel bei der Synthese von Tantalcarbid? Wesentliche thermische und chemische Rollen

- Welche Rollen spielen hochreine Graphitformen beim Sintern von A357? Verbesserung der Leistung von Aluminiummatrix-Verbundwerkstoffen

- Warum ist für Natrium-Heatpipes ein Hochvakuum-Pumpensystem erforderlich? Erreichen von $10^{-6}$ Pa für Spitzenleistung

- Was ist der technische Wert der Verwendung eines Schmalband-Infrarot-Pyrometers? Präzision von Experten für Hochtemperaturmessungen