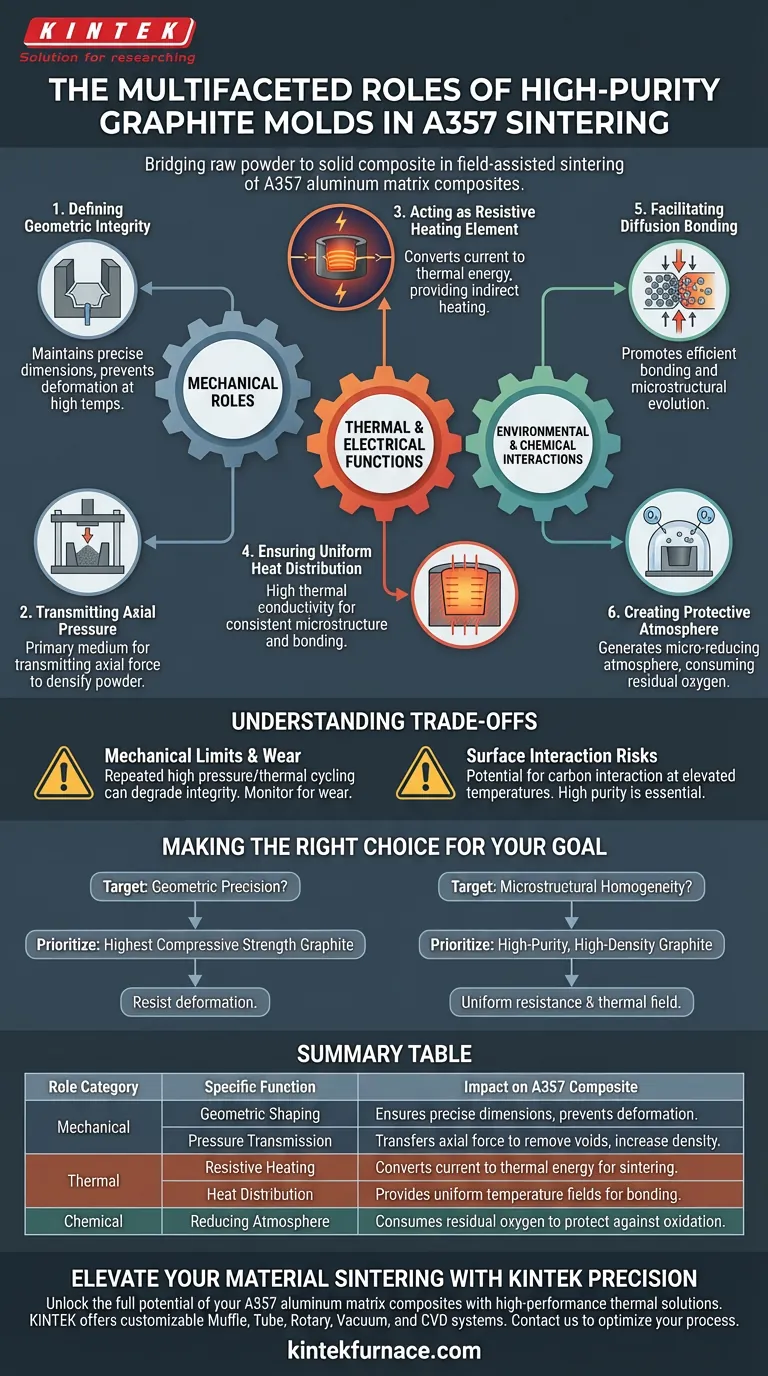

Hochreine Graphitformen bilden das funktionale Herzstück des Sinterprozesses und schließen die Lücke zwischen Rohpulver und einem festen Verbundwerkstoff. Beim feldunterstützten Sintern von A357-Aluminiummatrix-Verbundwerkstoffen erfüllen diese Formen drei Aufgaben: Sie dienen als präziser Formbehälter, als mechanisches Medium zur Übertragung hohen axialen Drucks und als aktives Heizelement, das elektrischen Strom in Wärmeenergie umwandelt.

Kernbotschaft Graphitformen sind nicht nur passive Behälter; sie sind aktive thermische und mechanische Komponenten, die den Verdichtungsprozess vorantreiben. Indem sie gleichzeitiges Erhitzen und Druckanwenden im Vakuum ermöglichen, fördern sie die Diffusionsbindung und die mikroskopische Entwicklung, die für Hochleistungsverbundwerkstoffe erforderlich sind.

Mechanische Rollen bei der Verdichtung

Gewährleistung der geometrischen Integrität

Die unmittelbarste Rolle der hochreinen Graphitform ist die eines Formbehälters.

Sie definiert die endgültige Geometrie der A357-Aluminiummatrix-Verbundwerkstoffprobe.

Da Graphit bei hohen Temperaturen eine ausgezeichnete mechanische Festigkeit aufweist, stellt es sicher, dass die Probe ihre spezifischen Abmessungen (wie z. B. einen präzisen Durchmesser) ohne Verformung beibehält.

Übertragung von Axialdruck

Das Sintern erfordert oft erhebliche Kräfte, um das Pulver zu einem dichten Festkörper zu verdichten.

Die Graphitform fungiert als primäres mechanisches Medium zur Übertragung dieser Kraft.

Sie überträgt den extern angelegten axialen Druck (oft hydraulisch) direkt auf das Pulver und erleichtert so die Verdichtung, die zur Entfernung von Hohlräumen und zur Erhöhung der Dichte erforderlich ist.

Thermische und elektrische Funktionen

Als Widerstandsheizelement

Bei feldunterstützten Sinterverfahren übernimmt die Form eine aktive elektrische Rolle.

Aufgrund ihrer ausgezeichneten elektrischen Leitfähigkeit erzeugt Graphit beim Durchfluss von Strom Wärme.

Dies liefert eine "indirekte Erwärmung" für die Verbundwerkstoffprobe und wandelt elektrische Energie in die für das Sintern erforderliche Wärmeenergie um.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Ein konsistentes Gefüge erfordert ein gleichmäßiges Temperaturfeld.

Die hohe Wärmeleitfähigkeit von Graphit sorgt dafür, dass die erzeugte Wärme gleichmäßig über das Verbundpulver verteilt wird.

Diese Gleichmäßigkeit ist entscheidend für die Bildung stabiler Grenzflächenbindungen und zur Vermeidung lokaler Defekte innerhalb der Aluminiummatrix.

Umwelt- und chemische Wechselwirkungen

Ermöglichung der Diffusionsbindung

Die Kombination aus Druck und Wärme, die von der Form bereitgestellt wird, erzeugt einen synergistischen Effekt.

Diese Umgebung fördert eine effiziente Diffusionsbindung zwischen der Matrix und den Verstärkungen.

Sie treibt die Entwicklung des Gefüges voran und stellt sicher, dass das Endmaterial die gewünschten mechanischen Eigenschaften erzielt.

Schaffung einer schützenden Atmosphäre

Im Vakuumbetrieb hilft die Graphitform, die chemische Stabilität des Prozesses zu steuern.

Bei hohen Temperaturen kann Graphit eine mikrorabziehende Atmosphäre erzeugen.

Dies hilft, Restoxide zu verbrauchen und bietet einen Schutz vor übermäßiger Oxidation der Aluminium- oder Verstärkungsgrenzflächen.

Verständnis der Kompromisse

Mechanische Grenzen und Verschleiß

Obwohl Graphit stark ist, ist es nicht unzerstörbar.

Wiederholte Einwirkung von hohem Druck (z. B. 35–70 MPa) und thermische Zyklen können die strukturelle Integrität der Form schließlich beeinträchtigen.

Benutzer müssen Formen auf Verschleiß überwachen, um geometrische Ungenauigkeiten im endgültigen gesinterten Teil zu vermeiden.

Risiken bei der Oberflächenwechselwirkung

Graphit ist bei erhöhten Temperaturen chemisch aktiv.

Während die "selbstschmierende" Eigenschaft von Graphit im Allgemeinen das Entformen erleichtert, besteht die Möglichkeit, dass Kohlenstoff mit der Metallmatrix interagiert, wenn die Bedingungen nicht präzise kontrolliert werden.

Hochreines Graphit ist unerlässlich, um Kontaminationen zu minimieren und sicherzustellen, dass die Oberflächenqualität des Verbundwerkstoffs nicht beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel

Um das Sintern von A357-Aluminiummatrix-Verbundwerkstoffen zu optimieren, wählen Sie Ihre Graphitspezifikationen basierend auf Ihren spezifischen Verarbeitungszielen:

- Wenn Ihr Hauptaugenmerk auf geometrischer Präzision liegt: Bevorzugen Sie Graphitsorten mit der höchstmöglichen Druckfestigkeit, um Verformungen unter hohen axialen Lasten zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Homogenität liegt: Stellen Sie die Verwendung von hochreinem, hochdichtem Graphit sicher, um einen gleichmäßigen elektrischen Widerstand und eine konsistente thermische Feldverteilung zu gewährleisten.

Erfolg beim Sintern liegt darin, die Form nicht als Verbrauchsmaterial, sondern als kritischen Prozessparameter zu betrachten, der die endgültige Qualität Ihres Materials bestimmt.

Zusammenfassungstabelle:

| Rollenkategorie | Spezifische Funktion | Auswirkung auf A357-Verbundwerkstoff |

|---|---|---|

| Mechanisch | Geometrische Formgebung | Gewährleistet präzise Abmessungen und verhindert Probenverformung. |

| Mechanisch | Druckübertragung | Überträgt Axialkraft zur Entfernung von Hohlräumen und Erhöhung der Materialdichte. |

| Thermisch | Widerstandsheizung | Wandelt elektrischen Strom in Wärmeenergie für effizientes Sintern um. |

| Thermisch | Wärmeverteilung | Bietet gleichmäßige Temperaturfelder für stabile Grenzflächenbindungen. |

| Chemisch | Reduzierende Atmosphäre | Verbraucht Restoxide zum Schutz vor Aluminiumoxidation. |

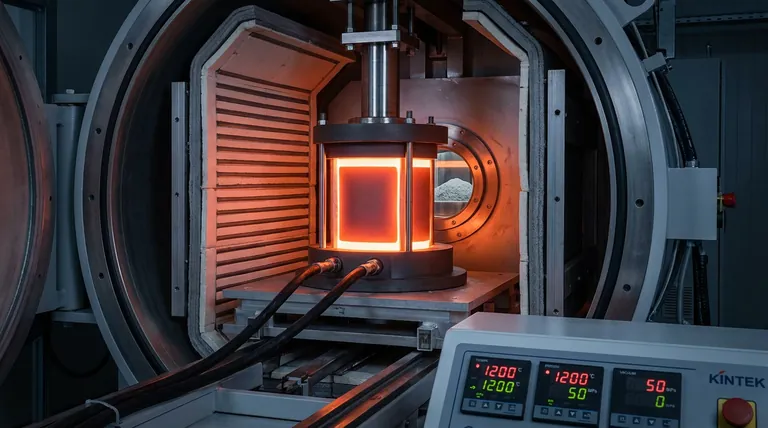

Verbessern Sie Ihr Materialsintern mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer A357-Aluminiummatrix-Verbundwerkstoffe mit Hochleistungs-Wärmelösungen. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- und Produktionsanforderungen angepasst werden können.

Ob Sie überlegene thermische Gleichmäßigkeit oder Hochdruckfähigkeiten benötigen, unser Expertenteam steht bereit, um Ihnen bei der Optimierung Ihres Prozesses zu helfen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Labore-Hochtemperaturöfen Ihren nächsten Materialdurchbruch vorantreiben können!

Visuelle Anleitung

Referenzen

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion eines Hochdruck-Edelstahlautoklaven? Meistere die hydrothermale Synthese von Nanomaterialien

- Warum ist ein abgedeckter Aluminiumtiegel für die thermische Polykondensation von g-C3N5 notwendig? Optimieren Sie Ihre Syntheseatmosphäre

- Warum sind Abzüge und versiegelte Quarzrohre für BiF3 und SbF3 zwingend erforderlich? Sicherheit bei Hochtemperatur-Fluoridreaktionen

- Was ist der technische Wert der Verwendung präziser digitaler PID-Temperaturregler? Verbesserung der Keramikeigenschaftsanalyse

- Warum wird Molybdän (Mo) als Tiegelmaterial für die Verdampfung von NiO-dotiertem Ga2O3 ausgewählt? Experten-Einblicke

- Was sind die technischen Überlegungen bei der Verwendung von Aluminiumoxid-Tiegeln? Optimierung der Reinheit und Mikrostruktur von Hochentropielegierungen

- Was ist die Hauptfunktion eines Trockenschranks bei der LLZTO-Herstellung? Sicherstellung reiner Phasen fester Elektrolyte

- Was ist die Funktion von Hochtonerdeltiegeln bei der LLZO-Kalzinierung? Optimierung der Reinheit von Batteriematerialien