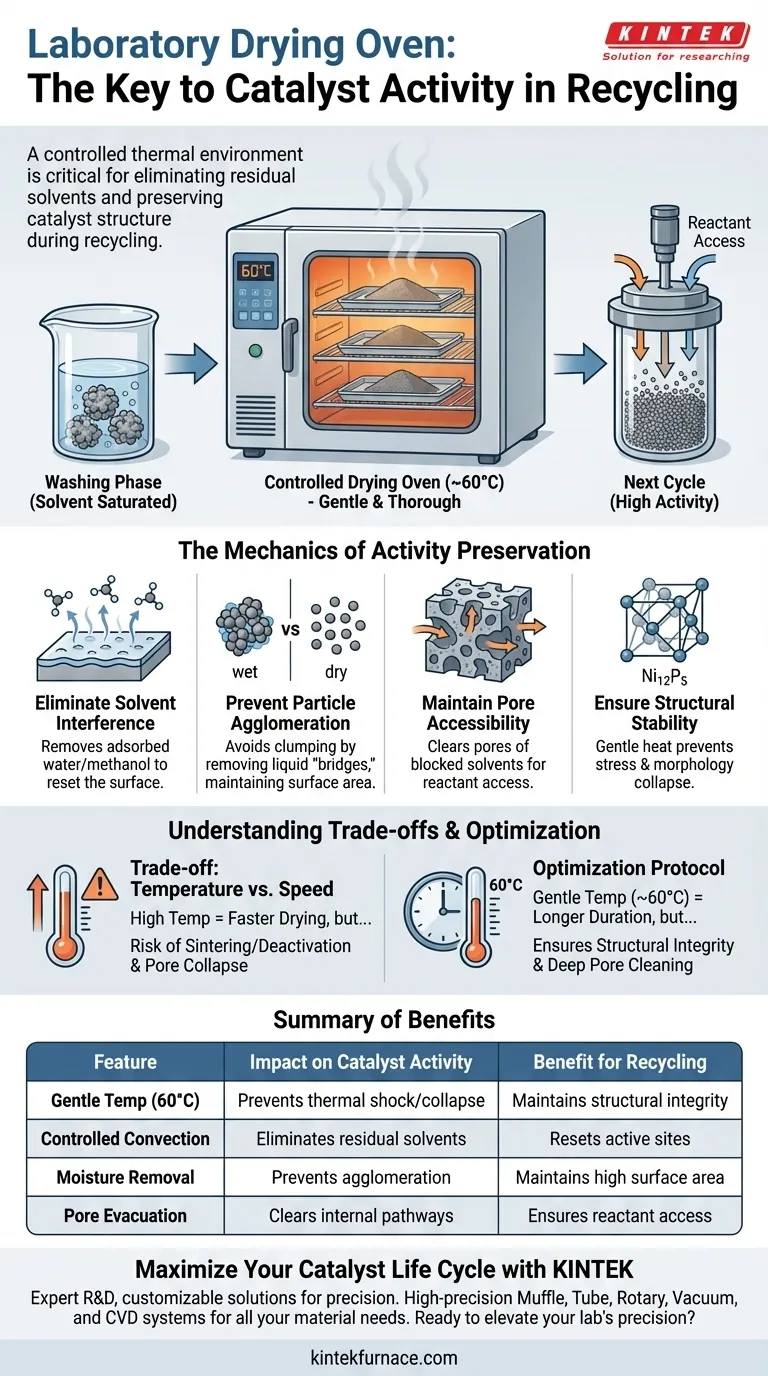

Ein Labor-Trockenschrank fungiert als kritisches Stabilisierungswerkzeug beim Katalysatorrecycling, indem er eine kontrollierte thermische Umgebung bietet, um Restlösungsmittel zu entfernen, ohne das Material zu beschädigen. Durch die Aufrechterhaltung einer sanften Temperatur, typischerweise um 60 °C, entfernt er nach der Waschphase Feuchtigkeit oder Methanol, die auf der Katalysatoroberfläche adsorbiert sind, gründlich.

Der Trocknungsprozess dient nicht nur der Entfernung von Flüssigkeit; er ist ein Schritt zur Strukturerhaltung. Durch sanftes Entfernen von Lösungsmittelresten verhindern Sie die physikalische Agglomeration von Partikeln und die Verstopfung von Poren, wodurch sichergestellt wird, dass der Katalysator die für eine hohe Aktivität in nachfolgenden Zyklen erforderliche spezifische Oberfläche behält.

Die Mechanik der Aktivitätserhaltung

Beseitigung von Lösungsmittelinterferenzen

Nach einem katalytischen Zyklus wird das Material einer Waschphase unterzogen, um Reaktanten und Nebenprodukte zu entfernen. Dies hinterlässt den Katalysator mit Lösungsmitteln wie Wasser oder Methanol gesättigt.

Ein Trockenschrank, der auf etwa 60 °C eingestellt ist, liefert die notwendige Energie, um diese Adsorbate abzutreiben. Dieser Schritt ist unerlässlich, um die Katalysatoroberfläche für die nächste Verwendung "zurückzusetzen".

Verhinderung von Partikelagglomeration

Nasse Katalysatorpartikel neigen aufgrund von Kapillarkräften und Oberflächenspannung dazu, zusammenzuklumpen. Wenn diese Aggregate als eine Einheit wirken, sinkt die effektive Oberfläche erheblich.

Der Trocknungsprozess entfernt die flüssige "Brücke" zwischen den Partikeln. Dies verhindert eine dauerhafte Agglomeration und stellt sicher, dass das Pulver fein und diskret bleibt.

Aufrechterhaltung der Porenzugänglichkeit

Die katalytische Aktivität hängt oft von der Porosität des Materials ab. In diesen Poren eingeschlossene Restlösungsmittel können Reaktanten physisch daran hindern, die aktiven Zentren zu erreichen.

Durch gründliches Trocknen des Materials stellt der Ofen sicher, dass die innere Porenstruktur offen bleibt. Dies schafft einen ungehinderten Weg für Reaktanten im nächsten experimentellen Zyklus.

Gewährleistung der strukturellen Stabilität

Materialien wie Ni12P5-Katalysatoren erfordern eine spezielle Handhabung, um ihre Gitterstruktur zu erhalten. Schnelles oder starkes Trocknen kann Spannungen im Material verursachen.

Die kontrollierte, sanfte Wärme des Labortrockenschranks vermeidet diese Spannungen. Dies erhält die strukturelle Integrität des Katalysators und ermöglicht es ihm, die Leistungsstabilität über mehrere Recyclingzyklen hinweg aufrechtzuerhalten.

Verständnis der Kompromisse

Temperatursensibilität vs. Trocknungsgeschwindigkeit

Es besteht oft die Versuchung, die Temperatur zu erhöhen, um den Recyclingprozess zu beschleunigen. Dies birgt jedoch ein erhebliches Risiko eines Morphologiekollapses.

Hohe Temperaturen können dazu führen, dass die Materialstruktur sintert oder oberflächliche funktionelle Gruppen deaktiviert werden. Das Einhalten einer niedrigeren Temperatur (z. B. 60 °C) schützt das Material, erfordert aber eine längere Dauer, um eine vollständige Trockenheit zu erreichen.

Atmosphärenkontrolle

Herkömmliche Trockenschränke arbeiten mit Konvektion, die für Oberflächenfeuchtigkeit wirksam ist, aber für tiefe Poren langsamer sein kann.

Während ein Standardofen Agglomeration verhindert, fehlt ihm die Druckreduzierung eines Vakuumofens. Folglich kann die Standardtrocknung längere Zeiträume erfordern, um sicherzustellen, dass Lösungsmittel in tiefen Poren vollständig evakuiert werden.

Optimierung Ihres Trocknungsprotokolls

Um die Langlebigkeit und Aktivität Ihrer recycelten Katalysatoren zu maximieren, berücksichtigen Sie die spezifischen Anforderungen Ihres Materials und Zeitplans.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich an eine sanfte Trocknungstemperatur (ca. 60 °C), um thermische Schocks, Porenschäden oder Agglomeration empfindlicher Katalysatoren wie Ni12P5 zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Tiefenreinigung von Poren liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreicht, um Lösungsmittel vollständig aus den inneren Poren zu evakuieren und Verstopfungen zu verhindern, die die Aktivität beeinträchtigen.

Der Labor-Trockenschrank überbrückt effektiv die Lücke zwischen experimentellen Zyklen und setzt den physikalischen Zustand des Katalysators zurück, um konsistente, wiederholbare Daten zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Katalysatoraktivität | Vorteil für das Recycling |

|---|---|---|

| Sanfte Temperatur (60 °C) | Verhindert thermische Schocks und Morphologiekollaps | Erhält die strukturelle Integrität über mehrere Zyklen hinweg |

| Kontrollierte Konvektion | Entfernt Restlösungsmittel (Wasser/Methanol) | Setzt aktive Zentren für nachfolgende Reaktionen zurück |

| Feuchtigkeitsentfernung | Verhindert Partikelagglomeration | Erhält eine hohe spezifische Oberfläche |

| Poren-Evakuierung | Räumt interne Wege frei | Gewährleistet den Zugang von Reaktanten zu internen aktiven Zentren |

Maximieren Sie die Lebensdauer Ihres Katalysators mit KINTEK

Lassen Sie nicht zu, dass unsachgemäße Trocknung Ihre experimentellen Ergebnisse beeinträchtigt. Bei KINTEK verstehen wir, dass der Erhalt der Struktur entscheidend für die Langlebigkeit von Katalysatoren ist. Mit fachkundiger F&E und Fertigung bieten wir eine breite Palette von Laborgeräten an, darunter hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Materialanforderungen vollständig anpassbar sind.

Ob Sie einen empfindlichen Ni12P5-Katalysator verfeinern oder Katalysatorrecycling in großem Maßstab betreiben, unsere Hochtemperatur-Lösungen bieten die stabilen, kontrollierten Umgebungen, die für Spitzenleistungen erforderlich sind.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie gewährleistet ein Labortrockenschrank die strukturelle Stabilität von Mikroverkapselgranulaten? Experte für Trocknung

- Wie wird ein Aluminiumoxid-Tiegel beim Sintern von Indium-dotiertem LLZO bei 1100 °C verwendet? Erklärte Expertenvorsichtsmaßnahmen

- Welche zusätzliche Komfortfunktion ist bei der wasserumwälzenden Vakuumpumpe enthalten? Entdecken Sie einfache Mobilität und mehr

- Was ist die Funktion von Keramikkugeln in einem Muffelofen? Verbesserung der Koks-Graphitierung & System-Sicherheit

- Ist ein Arbeitsrohr im Lieferumfang des Ofens enthalten? Passen Sie Ihr Setup für optimale Leistung an

- Was ist die Funktion von Hochtonerdeltiegeln bei der LLZO-Kalzinierung? Optimierung der Reinheit von Batteriematerialien

- Wie werden Laboröfen bei der Materialherstellung eingesetzt? Entriegeln Sie präzise Kontrolle für fortschrittliche Materialien

- Welche Materialien werden beim Bau einer wassergeführten Vakuumpumpe verwendet? Schlüsselkomponenten für Langlebigkeit