Eine präzise Temperaturregelung ist der Mechanismus, mit dem ein Labortrockenschrank die strukturelle Stabilität von Mikroverkapselgranulaten gewährleistet. Durch die Aufrechterhaltung eines konstanten Temperaturbereichs von 45 bis 50 °C ermöglicht der Ofen eine schonende Feuchtigkeitsentfernung, um physikalische Brüche zu verhindern, die die schützende Hülle des Granulats während der Nachbearbeitung beeinträchtigen.

Die Kernfunktion des Trockenschranks besteht darin, "Spannungsrisse" zu verhindern, die durch schnelle Dehydrierung verursacht werden. Durch die Stabilisierung der thermischen Umgebung bewahrt der Ofen die mechanische Festigkeit der Granulate und stellt sicher, dass die eingekapselten Nährstoffe sicher eingeschlossen bleiben.

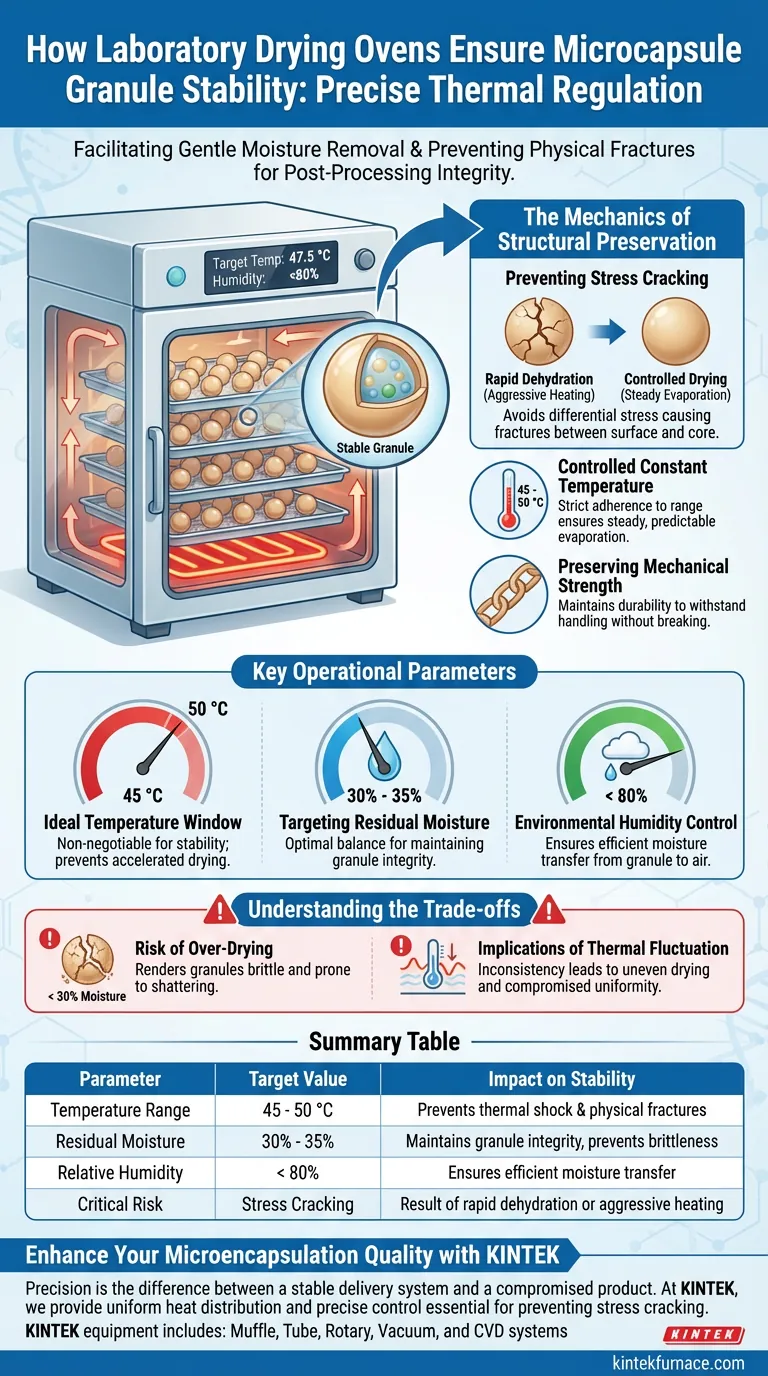

Die Mechanik der Strukturerhaltung

Vermeidung von Spannungsrissen

Das größte Risiko für Mikroverkapseln während der Nachbearbeitung ist die schnelle Dehydrierung. Wenn Feuchtigkeit zu schnell entfernt wird, verursacht die unterschiedliche Spannung zwischen der Oberfläche und dem Kern des Granulats Risse in der Struktur.

Kontrollierte konstante Temperatur

Um dieses Risiko zu mindern, bietet der Labortrockenschrank eine konstante Umgebungstemperatur. Die strikte Einhaltung einer Temperatur zwischen 45 und 50 °C stellt sicher, dass die Verdampfungsrate gleichmäßig und vorhersehbar und nicht aggressiv ist.

Erhaltung der mechanischen Festigkeit

Dieser kontrollierte Prozess ist direkt mit der Haltbarkeit des Endprodukts verbunden. Durch die Vermeidung von thermischem Schock erhält der Ofen die mechanische Festigkeit der Granulate und stellt sicher, dass sie der Handhabung standhalten, ohne auseinanderzufallen.

Wichtige Betriebsparameter

Das ideale Temperaturfenster

Die Einhaltung des spezifischen Bereichs von 45 bis 50 °C ist für die Stabilität unerlässlich. Temperaturen, die diesen Bereich überschreiten, riskieren, den Trocknungsprozess über die strukturellen Grenzen der Mikroverkapselmaterialien hinaus zu beschleunigen.

Ziel: Restfeuchte

Das Ziel der Trocknungsphase ist nicht die vollständige Dehydrierung, sondern das Erreichen eines bestimmten Gleichgewichts. Der Prozess zielt auf einen Restfeuchtegehalt von 30 bis 35 % ab, der optimal für die Aufrechterhaltung der Granulatintegrität ist.

Kontrolle der Umgebungsfeuchtigkeit

Eine effektive Trocknung erfordert die Kontrolle der umgebenden Atmosphäre sowie der Wärme. Die Ofenumgebung muss eine relative Luftfeuchtigkeit von unter 80 % aufrechterhalten, um einen effizienten Feuchtigkeitstransfer vom Granulat zur Luft zu gewährleisten.

Verständnis der Kompromisse

Das Risiko des Übertrocknens

Obwohl die Entfernung von Feuchtigkeit notwendig ist, kann übermäßiges Trocknen genauso schädlich sein wie unzureichendes Trocknen. Abweichungen unter dem Zielwert von 30 % Restfeuchte können die Granulate spröde und anfällig für Zersplitterung machen.

Auswirkungen von Temperaturschwankungen

Inkonsistenzen im Heizelement können zu ungleichmäßigen Trocknungsraten innerhalb einer Charge führen. Wenn der Ofen das konstante Temperaturband nicht aufrechterhalten kann, können einige Granulate Spannungsrisse aufweisen, während andere zu feucht bleiben, was die Gleichmäßigkeit der Nährstofffreisetzung beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Mikroverkapselungsprozesses zu gewährleisten, müssen Sie Ihre Trocknungsparameter mit Ihren spezifischen Qualitätsmetriken abgleichen.

- Wenn Ihr Hauptaugenmerk auf physikalischer Haltbarkeit liegt: Halten Sie die Temperatur strikt zwischen 45 und 50 °C ein, um Spannungsrisse zu vermeiden, die die mechanische Festigkeit verringern.

- Wenn Ihr Hauptaugenmerk auf Nährstoffretention liegt: Überwachen Sie den Restfeuchtegehalt genau, um sicherzustellen, dass er zwischen 30 und 35 % liegt und der Kern eingekapselt bleibt.

Kontrolliertes, schonendes Trocknen ist der einzige Weg, ein sprödes nasses Granulat in ein stabiles, wirksames Abgabesystem zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Zielwert | Auswirkung auf die Stabilität |

|---|---|---|

| Temperaturbereich | 45 - 50 °C | Verhindert thermischen Schock & physikalische Brüche |

| Restfeuchte | 30% - 35% | Erhält die Granulatintegrität und verhindert Sprödigkeit |

| Relative Luftfeuchtigkeit | < 80% | Gewährleistet effizienten Feuchtigkeitstransfer und gleichmäßiges Trocknen |

| Kritisches Risiko | Spannungsrisse | Ergebnis schneller Dehydrierung oder aggressiver Erhitzung |

Verbessern Sie Ihre Mikroverkapselungsqualität mit KINTEK

Präzision ist der Unterschied zwischen einem stabilen Abgabesystem und einem beeinträchtigten Produkt. Bei KINTEK verstehen wir, dass empfindliche Materialien spezielle thermische Lösungen erfordern. Unsere fortschrittlichen Labortrockenschränke bieten die gleichmäßige Wärmeverteilung und präzise Temperaturregelung, die für die Vermeidung von Spannungsrissen bei Mikroverkapselgranulaten unerlässlich sind.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laboreinrichtungen, darunter Muffelöfen, Röhrenöfen, Drehrohröfen, Vakuumöfen und CVD-Systeme. Ob Sie Standard-Labortrocknung oder kundenspezifische Systeme für einzigartige Forschungsanforderungen benötigen, unsere Technologie stellt sicher, dass Ihre Materialien Spitzenleistungen bei mechanischer Festigkeit und Nährstoffretention erzielen.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie unsere kundenspezifischen Ofenlösungen Ihre wissenschaftliche Innovation unterstützen können.

Visuelle Anleitung

Referenzen

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Wie helfen hochpräzise Massendurchflussregler (MFCs) bei Studien zur Eisenoxidreduktion? Ermitteln Sie genaue kinetische Daten

- Welchen Vakuum-Bereich kann eine Wasserstrahlpumpe erreichen? Optimieren Sie die Vakuumleistung Ihres Labors

- Wie erleichtert ein Labor-Hochtemperatur-Ofen die Destabilisierung von Lignin? Optimierung der Biomassevorbehandlung

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Welchen grundlegenden Umweltschutz bietet eine Argon-Schutzgasbox für Natrium-Ionen-Batterien? Maximale Sicherheit

- Welche entscheidende Rolle spielt eine mechanische Vakuumpumpe bei der Vorbereitung von WS2-Gassensoren? Gewährleistung hoher Reinheit und Leistung

- Warum werden Y2O3-Keramiktiegel gegenüber Al2O3 für Y-DD5-Superlegierungen bevorzugt? Entdecken Sie die überlegene Inertheit von Yttria

- Warum sind Verdampfer und Kondensatoren für die Reinigung von Zirkoniumtetrachlorid erforderlich? Beherrschung von Nuklearqualitätsstandards