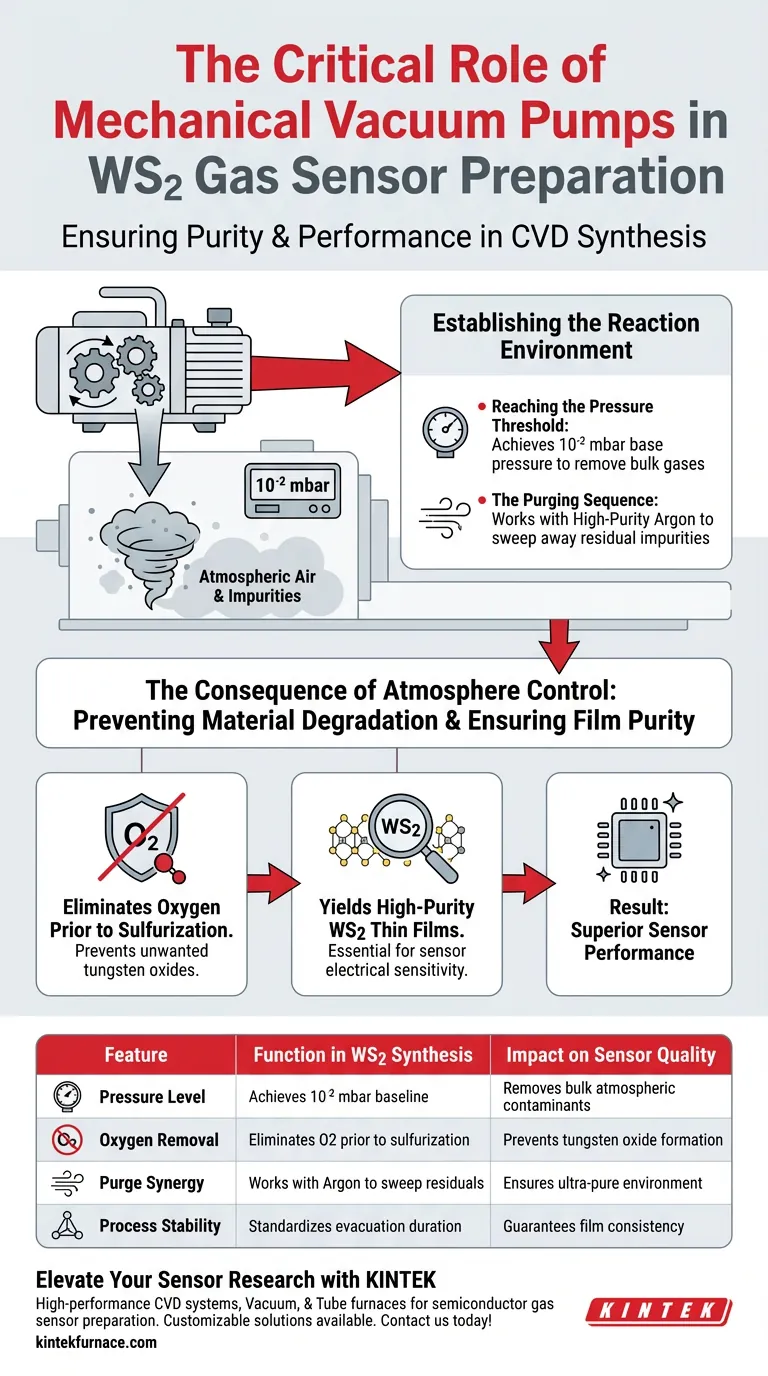

Die mechanische Vakuumpumpe dient als grundlegendes Werkzeug für die Reinheit bei der Herstellung von Wolframdisulfid (WS2)-Gassensoren. Ihre entscheidende Funktion besteht darin, den Reaktor für die chemische Gasphasenabscheidung (CVD) auf einen bestimmten Druck von etwa 10⁻² mbar vorzuevakuieren. Durch die Entfernung von atmosphärischer Luft und Restverunreinigungen schafft sie die Grundbedingungen, die für eine kontrollierte Syntheseumgebung erforderlich sind.

Die Vakuumpumpe entfernt Sauerstoff vor der Sulfidierung und verhindert so die Bildung unerwünschter Wolframoxide und stellt die Produktion hochreiner WS2-Dünnschichten sicher.

Schaffung der Reaktionsumgebung

Erreichen des Druckschwellenwerts

Die Synthese von WS2 erfordert eine makellose Ausgangsumgebung. Die mechanische Pumpe ist dafür verantwortlich, die Reaktorkammer auf einen Basisdruck von 10⁻² mbar abzusenken.

Dieses spezifische Druckniveau reicht aus, um den Großteil der atmosphärischen Gase zu entfernen, die ansonsten die chemische Reaktion stören würden.

Die Spülsequenz

Die Evakuierung allein reicht oft nicht aus, um die Reinheit zu gewährleisten. Dem Vakuumschritt folgt unmittelbar eine Spülung mit hochreinem Argon.

Die mechanische Pumpe arbeitet mit diesem Inertgasstrom zusammen. Gemeinsam fegen sie hartnäckige Restverunreinigungen aus der Kammer.

Die Konsequenz der Atmosphärenkontrolle

Verhinderung von Materialdegradation

Der Hauptgegner bei der Herstellung von WS2-Sensoren ist Sauerstoff. Wenn während des Hochtemperatur-Sulfidierungsprozesses Sauerstoff vorhanden ist, oxidiert der Wolframvorläufer.

Dies führt zur Bildung von Wolframoxiden anstelle des gewünschten Wolframdisulfids.

Gewährleistung der Filmreinheit

Die mechanische Pumpe stellt sicher, dass die Sulfidierung in einer streng kontrollierten Atmosphäre stattfindet.

Durch die Aufrechterhaltung niedriger Sauerstoffwerte liefert der Prozess WS2-Dünnschichten, die praktisch frei von Oxiden sind. Diese chemische Reinheit ist entscheidend für die elektrische Empfindlichkeit und Leistung des endgültigen Gassensors.

Häufige Fallstricke, die es zu vermeiden gilt

Unzureichende Evakuierungszeit

Ein häufiger Fehler ist das überstürzte Durchführen der Vor-Evakuierungsphase.

Wenn die Pumpe die Kammer nicht auf 10⁻² mbar stabilisieren kann, können Lufttaschen verbleiben. Dies führt zu inkonsistenter Filmqualität und "Inseln" von Oxidation im Sensormaterial.

Sich ausschließlich auf Argon verlassen

Das Spülen mit Argon ohne vorheriges Vakuum ist unwirksam.

Die mechanische Pumpe ist erforderlich, um zuerst das Luftvolumen physisch zu entfernen. Argon wirkt als abschließende Spülung, nicht als Ersatz für die mechanische Evakuierung.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer WS2-Gassensoren zu maximieren, sollten Sie die folgenden betrieblichen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Stellen Sie sicher, dass die mechanische Pumpe einen stabilen Basisdruck von 10⁻² mbar erreicht, bevor Sie Vorläufergase einleiten.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Standardisieren Sie die genaue Dauer der Vakuumabsenkung und der Argon-Spülung für jede Charge, um Schwankungen von Charge zu Charge zu vermeiden.

Die mechanische Vakuumpumpe ist der entscheidende Gatekeeper, der das Wachstum hochwertiger Halbleiter ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der WS2-Synthese | Auswirkung auf die Sensorqualität |

|---|---|---|

| Druckniveau | Erreicht Basisdruck von 10⁻² mbar | Entfernt atmosphärische Massenverunreinigungen |

| Sauerstoffentfernung | Entfernt O2 vor der Sulfidierung | Verhindert unerwünschte Wolframoxidbildung |

| Spülungs-Synergie | Arbeitet mit Argon zusammen, um Rückstände zu entfernen | Sorgt für eine ultrareine Syntheseumgebung |

| Prozessstabilität | Standardisiert die Evakuierungsdauer | Gewährleistet Filmkonsistenz und Empfindlichkeit |

Verbessern Sie Ihre Sensorforschung mit KINTEK

Präzision bei der WS2-Synthese beginnt mit einer kontrollierten Umgebung. Mit Unterstützung von F&E-Experten und Fertigung bietet KINTEK Hochleistungs-CVD-Systeme, Vakuum- und Rohröfen, die speziell für die anspruchsvollen Anforderungen der Halbleiter-Gassensorherstellung entwickelt wurden.

Ob Sie eine Standardkonfiguration oder ein anpassbares System benötigen, das auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unser Team steht Ihnen zur Seite, um Ihre Innovation zu unterstützen.

Bereit, überlegene Filmreinheit und Konsistenz zu erzielen? Kontaktieren Sie uns noch heute, um Ihre Lösung zu finden!

Visuelle Anleitung

Referenzen

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Zweck der Verwendung spezieller Vakuumglasröhrchen für die Probenahme? Gewährleistung der chemischen Integrität von KR-Rührern

- Was ist der technische Wert der Verwendung präziser digitaler PID-Temperaturregler? Verbesserung der Keramikeigenschaftsanalyse

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Wie unterstützen hochpräzise Massendurchflussregler die Bildung von Superlattice-Strukturen? Beherrschung von 2D-CVD

- Was sind die Hauptfunktionen von hochreinen Graphitformen bei der SPS von TiB2-Keramiken? Verbesserung der Sinterpräzision

- Wie profitiert die versiegelte Aluminiumoxidrohrstruktur vom Design einer Referenzelektrode? Erhöhen Sie die Präzision der Elektrolyse

- Welche Funktion hat eine PTFE-Auskleidung bei der NiWO4-Synthese? Gewährleistung von Reinheit & Verhinderung von Korrosion in Hydrothermalreaktoren

- Warum wird keramisches feuerfestes Material im Freibordbereich eines Vergasungsreaktors verwendet? Verbessern Sie die Reinheit Ihres Synthesegases