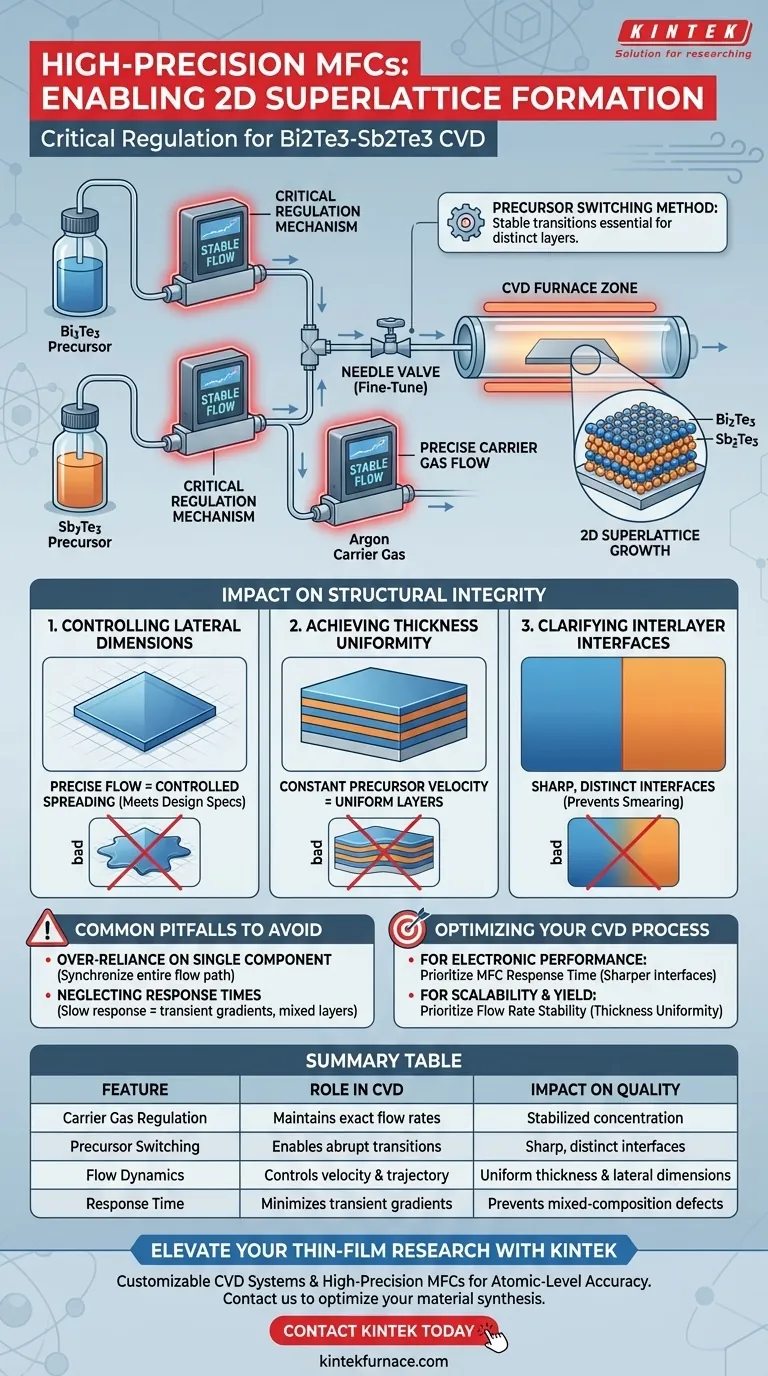

Hochpräzise Massendurchflussregler (MFCs) dienen als kritischer Regelmechanismus für die Strömungsraten des Trägergases während der chemischen Gasphasenabscheidung (CVD) von 2D Bi2Te3-Sb2Te3. In Verbindung mit Nadelventilen stellen diese Regler sicher, dass die Vorläufermoleküle mit stabilisierten Konzentrationen und Geschwindigkeiten auf die Substratoberfläche gelangen, was für die erfolgreiche Schichtbildung unerlässlich ist.

Die von MFCs bereitgestellte strenge Kontrolle ermöglicht die präzise Ausführung der "Vorläufer-Umschaltmethode". Diese Stabilität ist der entscheidende Faktor für die Erzielung einer gleichmäßigen Dicke, kontrollierter lateraler Abmessungen und scharfer, deutlicher Grenzflächen zwischen den Superlattice-Schichten.

Die Rolle der Strömungsregelung beim Umschalten von Vorläufern

Regulierung von Trägergasen

Bei CVD-Prozessen dient das Trägergas (typischerweise Argon) als Transportmittel für die Vorläufermaterialien.

MFCs sind für die Aufrechterhaltung der exakten Strömungsrate dieses Gases verantwortlich. Jede Schwankung hier verändert direkt die Menge des Materials, das das Substrat erreicht.

Synergie mit Nadelventilen

MFCs arbeiten nicht isoliert; sie funktionieren zusammen mit Nadelventilen, um das Liefersystem fein abzustimmen.

Während das MFC die Gesamtströmungsrate festlegt, stellt das kombinierte System sicher, dass die Vorläufermoleküle eine konsistente Flugbahn und Dichte beibehalten, wenn sie sich der Abscheidungszone nähern.

Stabilisierung der Vorläuferlieferung

Die Bildung eines Superlattices erfordert die abwechselnde Abscheidung verschiedener Materialien (Bi2Te3 und Sb2Te3).

MFCs ermöglichen die Vorläufer-Umschaltmethode, indem sie sicherstellen, dass der Übergang stabil ist, wenn das System von einer Quelle zur anderen wechselt. Dies verhindert Spitzen oder Einbrüche in der Konzentration, die das Wachstumsraster stören könnten.

Auswirkungen auf die strukturelle Integrität von Superlattices

Kontrolle der lateralen Abmessungen

Die Größe und Form der 2D-Kristalle auf der Substratoberfläche werden durch die Strömungsdynamik bestimmt.

Eine präzise Strömungsregelung verhindert unkontrollierte Ausbreitung und stellt sicher, dass die lateralen Abmessungen des wachsenden Kristalls den Designspezifikationen entsprechen.

Erzielung von Dickenuniformität

Bei 2D-Materialien ist eine Abweichung von nur einer atomaren Schicht bedeutsam.

Durch Aufrechterhaltung einer konstanten Vorläufergeschwindigkeit stellen MFCs sicher, dass die Abscheidungsrate über das gesamte Substrat hinweg gleichmäßig ist, was zu einer konsistenten Schichtdicke führt.

Klärung von Grenzflächen zwischen Schichten

Die Leistung eines Superlattices hängt stark von der Grenze ab, an der zwei verschiedene Materialien aufeinandertreffen.

Eine hochpräzise Steuerung stellt sicher, dass der Wechsel zwischen den Schichten abrupt und nicht allmählich erfolgt. Dies führt zu klaren, scharfen Grenzflächen zwischen den Schichten und verhindert das "Verschmieren" von Materialien, das die elektronischen Eigenschaften verschlechtert.

Häufige Fallstricke, die es zu vermeiden gilt

Übermäßige Abhängigkeit von einer einzelnen Komponente

Obwohl MFCs unerlässlich sind, sind sie Teil eines größeren Ökosystems, das Nadelventile und Druckregler umfasst.

Präzision nur im MFC allein ist nicht ausreichend, wenn nachgeschaltete Ventile schlecht kalibriert sind oder die Temperatur der Vorläuferquelle schwankt. Der gesamte Strömungspfad muss synchronisiert sein.

Vernachlässigung von Reaktionszeiten

Bei der Vorläufer-Umschaltmethode ist die Geschwindigkeit, mit der sich ein MFC nach einer Sollwertänderung stabilisiert, entscheidend.

Wenn der Regler eine langsame Reaktionszeit hat, entsteht ein transientes Konzentrationsgefälle. Dies führt zu Schichten mit gemischter Zusammensetzung anstelle der scharfen Superlattice-Strukturen, die erforderlich sind.

Optimierung Ihres CVD-Prozesses

Um die Qualität Ihrer 2D Bi2Te3-Sb2Te3-Superlattices zu maximieren, konzentrieren Sie Ihre Gerätekalibrierung auf Ihre spezifischen strukturellen Ziele.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt: Priorisieren Sie die Reaktionszeit des MFC, um die schärfsten möglichen Grenzflächen zwischen den Schichten zu gewährleisten und die Elektronenstreuung an den Grenzen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit und Ausbeute liegt: Priorisieren Sie die Stabilität der Strömungsrate über lange Zeiträume, um die Dickenuniformität über größere Substrate hinweg zu gewährleisten.

Wahre Präzision in der CVD bedeutet nicht nur die Bewegung von Gas; es geht darum, die Stabilität der Umgebung zu gewährleisten, in der die atomare Assemblierung stattfindet.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CVD-Superlattice-Bildung | Auswirkungen auf die Materialqualität |

|---|---|---|

| Regulierung des Trägergases | Aufrechterhaltung exakter Argon-Strömungsraten über MFCs | Gewährleistung einer stabilisierten Vorläuferkonzentration |

| Vorläufer-Umschaltung | Ermöglicht abrupte Übergänge zwischen Materialien | Erzeugt scharfe, deutliche Grenzflächen zwischen den Schichten |

| Strömungsdynamik | Kontrolliert Vorläufergeschwindigkeit und -flugbahn | Gewährleistet gleichmäßige Dicke und laterale Abmessungen |

| Reaktionszeit | Minimiert transiente Konzentrationsgradienten | Verhindert Defekte in Schichten mit gemischter Zusammensetzung |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Präzise Kontrolle ist der Unterschied zwischen einem fehlerhaften Film und einem perfekten Superlattice. KINTEK bietet branchenführende CVD-Systeme, einschließlich Muffel-, Rohr-, Rotations- und Vakuumöfen, die alle mit hochpräzisen MFCs angepasst werden können, um Ihre spezifischen F&E-Anforderungen zu erfüllen.

Unsere fachmännische Fertigung und unser F&E-Support stellen sicher, dass Ihr Labor mit der Fähigkeit ausgestattet ist, atomare Genauigkeit bei jeder Abscheidung zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und lassen Sie uns Ihnen helfen, Ihren Materialherstellungsprozess zu optimieren.

Visuelle Anleitung

Referenzen

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochreiner Aluminiumoxid-Tiegel bei der BSO-Synthese? Gewährleistung der Reinheit bei Hochtemperaturreaktionen

- Was sind die Hauptvorteile der Verwendung von Quarzrohren in Hochtemperaturanwendungen? Erreichen Sie unübertroffene thermische Stabilität und Reinheit

- Was ist die Funktion von Glasröhren beim Schmelzkern-Thermoverzug? Präzisionsformung und chemische Isolierung

- Warum werden hochreine Keramikschiffchen für die Abscheidung von V2O5 und VSe2 verwendet? Sicherstellung der Filmreinheit und thermischen Stabilität

- Welche Funktion erfüllt ein Labor-Blast-Trockenschrank bei der Optimierung der Vorbehandlung von Magnetpartikeln?

- Welche Rolle spielt ein Rotationsverdampfer bei der Verarbeitung von Bananen-Infloreszenz-Extrakten? Maximierung der bioaktiven Ausbeute

- Warum wird während des Ausglühens von MoS2 ein hochreiner Aluminiumoxid-Tiegel benötigt? Sicherstellung der Reinheit von Hochtemperaturmaterialien

- Warum werden Hochreine Aluminiumoxid-Tiegel bei 1873 K Quarz-Tiegeln vorgezogen? Präzision bei extremer Hitze gewährleisten