Hochreine Keramikschiffchen werden wegen ihrer Inertheit und thermischen Belastbarkeit gewählt. Während des Dampfabscheidungsprozesses müssen diese Gefäße Temperaturen von bis zu 850 °C ohne Zersetzung standhalten. Entscheidend ist, dass sie nicht chemisch mit festen Vorläufern – insbesondere Vanadiumdioxid (VO2) oder Selen (Se) -Pulver – reagieren, wodurch die Reinheit und Integrität der resultierenden V2O5- oder VSe2-Filme gewährleistet wird.

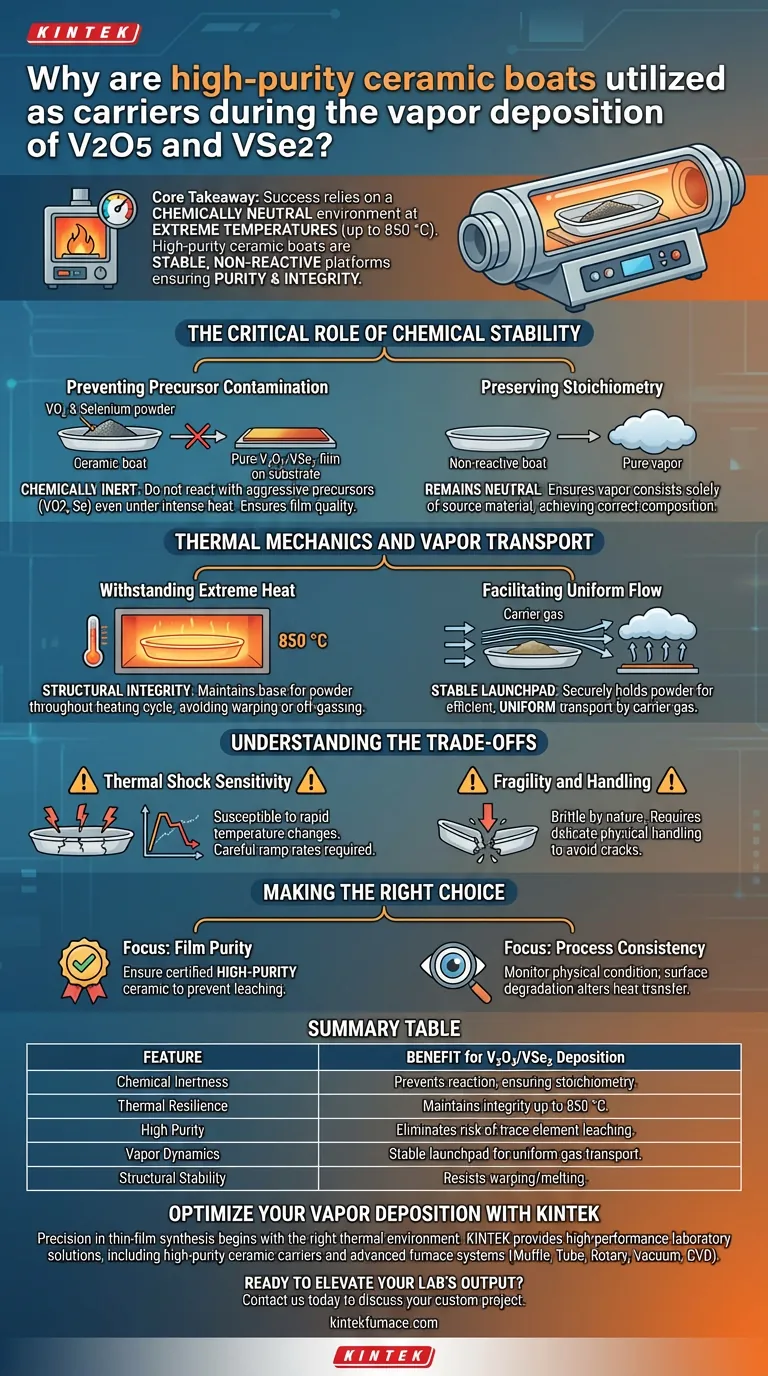

Kernbotschaft Der Erfolg der Dampfabscheidung beruht auf der Aufrechterhaltung einer chemisch neutralen Umgebung bei extremen Temperaturen. Hochreine Keramikschiffchen fungieren als stabile, nicht reaktive Plattformen, die eine Kontamination des Vorläufers verhindern und gleichzeitig den gleichmäßigen Transport von Dämpfen zum Substrat erleichtern.

Die entscheidende Rolle der chemischen Stabilität

Verhinderung von Vorläuferkontamination

Bei der Dampfabscheidung bestimmt die Reinheit Ihres Ausgangsmaterials die Qualität Ihres Endfilms.

Hochreine Keramiken werden gewählt, weil sie chemisch inert sind. Sie reagieren auch unter starker Hitze nicht mit aggressiven Vorläufern wie Selenpulver oder VO2.

Erhaltung der Stöchiometrie

Wenn ein Behälter mit dem Vorläufer reagiert, verbraucht er das Ausgangsmaterial und führt Verunreinigungen ein.

Durch die Neutralität stellen Keramikschiffchen sicher, dass der erzeugte Dampf ausschließlich aus dem beabsichtigten Ausgangsmaterial besteht. Dies ist entscheidend für die Erzielung der richtigen chemischen Zusammensetzung in V2O5- und VSe2-Strukturen.

Thermomechanik und Dampftransport

Widerstand gegen extreme Hitze

Der Abscheidungsprozess für diese Materialien erfordert häufig Temperaturen von bis zu 850 °C.

Bei diesen Temperaturen verziehen sich, schmelzen oder entgasen viele Materialien. Hochreine Keramiken behalten ihre strukturelle Integrität und bieten eine sichere Basis für das feste Pulver während des gesamten Heizzyklus.

Ermöglichung eines gleichmäßigen Flusses

Das Schiffchen dient mehr als nur als Behälter; es ist die Startrampe für den Dampf.

Es hält das feste Pulver sicher im Strom des Trägergases. Diese Positionierung ermöglicht es, dass die Dämpfe effizient aufgenommen und gleichmäßig zum Substrat transportiert werden, was eine gleichmäßige Filmbeschichtung fördert.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischem Schock

Während Keramiken hoher Hitze gut standhalten, sind sie oft anfällig für schnelle Temperaturänderungen.

Zu schnelles Aufheizen oder Abkühlen des Systems kann dazu führen, dass das Schiffchen reißt oder zerbricht. Sorgfältige Aufheiz- und Abkühlraten sind notwendig, um die Ausrüstung zu erhalten.

Zerbrechlichkeit und Handhabung

Hochreine Keramiken sind von Natur aus spröde.

Sie erfordern eine sorgfältige physische Handhabung beim Be- und Entladen sowie bei der Reinigung. Ein mikroskopischer Riss durch unsachgemäße Handhabung kann sich bei 850 °C ausdehnen und möglicherweise geschmolzenen oder pulverförmigen Vorläufer in den Ofen verschütten.

Die richtige Wahl für Ihren Prozess treffen

- Wenn Ihr Hauptaugenmerk auf Filmreinheit liegt: Stellen Sie sicher, dass die Keramiksorte zertifiziert hochrein ist, um zu verhindern, dass Spurenelemente in die VO2- oder Se-Dämpfe gelangen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überwachen Sie den physischen Zustand der Schiffchen genau; Oberflächenabbau kann die Wärmeübertragung und die Dampferzeugungsraten verändern.

Das Keramikschiffchen ist eine passive, aber kritische Komponente; seine Stabilität ist die Grundlage für eine erfolgreiche Abscheidung.

Zusammenfassungstabelle:

| Merkmal | Vorteil für V2O5/VSe2-Abscheidung |

|---|---|

| Chemische Inertheit | Verhindert Reaktion mit VO2 oder Se-Pulver und gewährleistet die Filmstöchiometrie. |

| Thermische Belastbarkeit | Behält die strukturelle Integrität bei Temperaturen bis 850 °C bei. |

| Hohe Reinheit | Eliminiert das Risiko des Auslaugens von Spurenelementen in den Dampfstrom. |

| Dampfdynamik | Dient als stabile Startrampe für den gleichmäßigen Gastransport zu den Substraten. |

| Strukturelle Stabilität | Widersteht Verzug und Schmelzen während langer Heizzyklen. |

Optimieren Sie Ihre Dampfabscheidung mit KINTEK

Präzision bei der Dünnschichtsynthese beginnt mit der richtigen thermischen Umgebung. KINTEK bietet Hochleistungs-Laborlösungen, einschließlich hochreiner Keramikträger und fortschrittlicher Ofensysteme. Unterstützt durch Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die anspruchsvollen thermischen Anforderungen Ihrer V2O5- und VSe2-Forschung zu erfüllen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Projektanforderungen zu besprechen und den KINTEK-Vorteil in der Materialwissenschaft zu erleben.

Visuelle Anleitung

Referenzen

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Anpassungsoptionen gibt es für Aluminiumoxid-Keramikrohre? Maßgeschneidert für Hochtemperatur-, korrosionsbeständige Anwendungen

- Was sind die Funktionen eines Tiegel aus Bornitrid (BN) und eines inneren Packpulvers? Optimieren Sie jetzt die Si3N4-Sinterung

- Wie erleichtert ein Labor-Blastrockenschrank die Behandlung von Au/ZnO/In2O3-Vorläuferpräzipitaten? Hauptvorteile

- Welche Funktion hat eine Vakuumpumpe beim simulierten Vakuumschmelzen? Optimierung der Reinheit und Fehleranalyse von Aluminiumlegierungen

- Welche Rolle spielen Quarzkapillaren beim Vakuumversiegelungsprozess von Schwefel? Erhöhung der Reinheit und In-situ-Analyse

- Was ist die Hauptfunktion eines Hochtonerde-Pulbertiegels? Gewährleistung der Reinheit bei der Vorbehandlung von Maraging-Stahl

- Warum sind Quarzdünngläser in fortschrittlichen Technologien unverzichtbar? Entdecken Sie Reinheit und Leistung

- Warum werden Hochreine Aluminiumoxid-Tiegel für das Sintern von MAX-Phasen verwendet? Gewährleistung der Reinheit bei der Hochtemperatursynthese