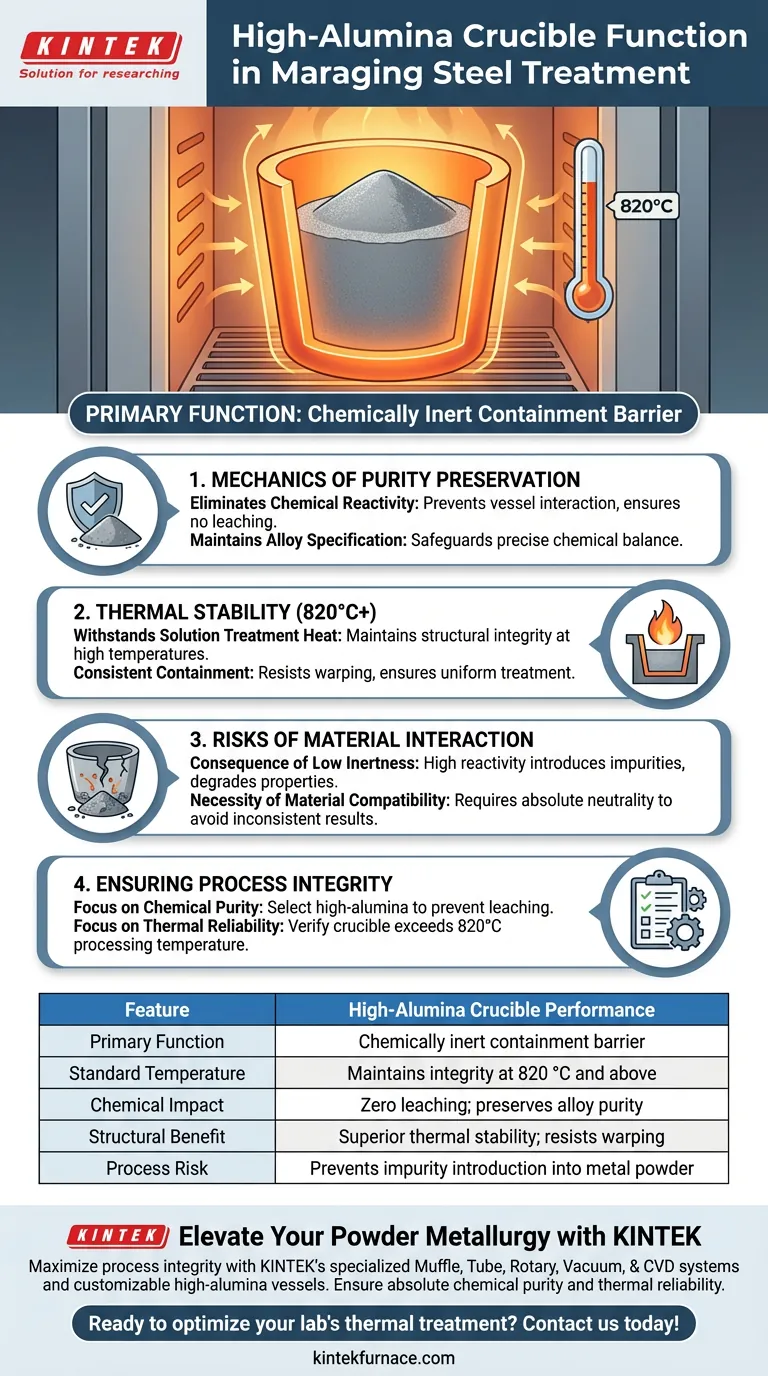

Die Hauptfunktion eines Hochtonerde-Pulbertiegels während der Hochtemperatur-Lösungs-Vorbehandlung von Maraging-Stahlpulver besteht darin, als chemisch inerter Eindämmungsbarriere zu dienen. Insbesondere bei Behandlungen bei Temperaturen wie 820 °C verhindert der Tiegel jede chemische Reaktion zwischen dem Gefäß selbst und dem Metallpulver und bewahrt so die Reinheit der Legierung.

Hochtonerde-Tiegel dienen als kritischer Isolationsmechanismus. Ihre überlegene thermische Stabilität und chemische Inertheit stellen sicher, dass die Hochtemperaturverarbeitung die empfindliche chemische Zusammensetzung von Maraging-Stahl nicht durch die Einführung von Verunreinigungen verändert.

Die Mechanik der Reinheitserhaltung

Eliminierung chemischer Reaktivität

Bei erhöhten Temperaturen werden Metallpulver hochreaktiv. Der Hochtonerde-Tiegel nutzt seine überlegene chemische Inertheit, um dieses Risiko zu neutralisieren.

Durch den Widerstand gegen Wechselwirkungen mit dem Maraging-Stahl stellt der Tiegel sicher, dass das Behältermaterial nicht in das Pulver übergeht. Dies ist der einzige Weg, um zu gewährleisten, dass die Legierung während der Erwärmungsphase unbelastet bleibt.

Aufrechterhaltung der Legierungsspezifikation

Maraging-Stahl beruht auf einer präzisen chemischen Balance, um seine Materialeigenschaften zu erzielen. Die Einführung externer Elemente verändert das Verhalten der Legierung.

Der Hochtonerde-Tiegel dient als Schutzmaßnahme und stellt sicher, dass die chemische Reinheit der Legierungskomponenten genau wie formuliert erhalten bleibt.

Thermische Stabilität bei kritischen Temperaturen

Widerstand gegen die Hitze der Lösungsbehandlung

Der Lösungs-Vorbehandlungsprozess erfordert eine anhaltende Einwirkung hoher Hitze, insbesondere um 820 °C.

Ein Standardgefäß könnte bei diesen Temperaturen degradieren oder erweichen. Der Hochtonerde-Tiegel behält seine strukturelle Integrität und bietet eine stabile Umgebung für das Pulver während des gesamten thermischen Zyklus.

Konsistente Eindämmung

Über das bloße Überstehen der Hitze hinaus muss der Tiegel physikalisch stabil bleiben, um das Pulver sicher aufzunehmen.

Seine thermische Stabilität stellt sicher, dass sich das Gefäß nicht verzieht oder versagt, was andernfalls die gleichmäßige Behandlung des Stahlpulvers beeinträchtigen würde.

Verständnis der Risiken von Materialwechselwirkungen

Die Folge geringer Inertheit

Wenn ein Tiegel mit geringerem Aluminiumoxidanteil oder höherer Reaktivität verwendet wird, wird die große Oberfläche des Metallpulvers wahrscheinlich eine Reaktion erleichtern.

Dies führt zur Einführung von Verunreinigungen, die die mechanischen Eigenschaften des fertigen Maraging-Stahlprodukts verschlechtern können.

Die Notwendigkeit der Materialkompatibilität

Nicht alle Hochtemperaturkeramiken sind für alle Metalle geeignet. Die spezifische Wahl von Hochtonerde für Maraging-Stahl wird durch die Notwendigkeit absoluter Neutralität bestimmt.

Die Verwendung eines Ersatzmaterials führt eine Variable ein, die zu inkonsistenten Ergebnissen oder Chargenablehnungen aufgrund chemischer Veränderungen führen kann.

Gewährleistung der Prozessintegrität

Um die Qualität Ihrer Maraging-Stahlpulverbehandlung zu maximieren, beachten Sie Folgendes bezüglich Ihres Eindämmungsgefäßes:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Sie einen Hochtonerde-Tiegel wählen, um das Auslaugen von Elementen zu verhindern und die strenge Zusammensetzung der Legierung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf thermischer Zuverlässigkeit liegt: Überprüfen Sie, ob die thermische Nennleistung des Tiegels die Verarbeitungstemperatur von 820 °C überschreitet, um strukturelle Ausfälle während der Behandlung zu verhindern.

Der Erfolg der Hochtemperatur-Lösungsbehandlung hängt nicht nur von der angewendeten Hitze ab, sondern auch von der inerten Natur des Gefäßes, das das Material enthält.

Zusammenfassungstabelle:

| Merkmal | Leistung des Hochtonerde-Tiegels |

|---|---|

| Hauptfunktion | Chemisch inerter Eindämmungsbarriere |

| Standardtemperatur | Behält Integrität bei 820 °C und darüber |

| Chemische Auswirkung | Kein Auslaugen; bewahrt die Reinheit der Legierung |

| Struktureller Vorteil | Überlegene thermische Stabilität; widersteht Verzug |

| Prozessrisiko | Verhindert die Einführung von Verunreinigungen in Metallpulver |

Verbessern Sie Ihre Pulvermetallurgie mit KINTEK

Maximieren Sie die Integrität Ihrer Hochtemperaturprozesse mit den spezialisierten Eindämmungslösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie anpassbare Hochtonerde-Gefäße, die für die anspruchsvollsten Laborumgebungen entwickelt wurden.

Ob Sie Maraging-Stahl verarbeiten oder fortschrittliche Legierungen entwickeln, unsere Ausrüstung gewährleistet absolute chemische Reinheit und thermische Zuverlässigkeit.

Bereit, die thermische Behandlung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Innovative Powder Pre-Treatment Strategies for Enhancing Maraging Steel Performance. DOI: 10.3390/ma18020437

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie erleichtert ein PID-Temperaturregler die Vergasungsforschung? Präzision in industriellen Simulationen freischalten

- Warum ist die Auswahl des richtigen Labofens für das Sintern von Keramik wichtig? Gewährleisten Sie präzise Kontrolle für überlegene Keramikeigenschaften

- Warum sind Stützrahmen für das Aluminiumoxid-Ofenrohr wichtig? Verhinderung von Hochtemperaturverformung und -versagen

- Welche entscheidende Rolle spielt eine mechanische Vakuumpumpe bei der Vorbereitung von WS2-Gassensoren? Gewährleistung hoher Reinheit und Leistung

- Welche Rolle spielen Quarzrohre bei der Halbleiterfertigung? Entscheidend für Reinheit und Hochtemperaturprozesse

- Welche kritischen Funktionen erfüllen hochreine Graphitformen? Der Motor der SPS für hochgradig entropiehaltige Keramiken

- Warum werden Hochtemperatur-Keramiktiegel für Chalkopyrit verwendet? Gewährleistung der Reinheit bei der thermischen Behandlung von Erz

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung