In der Halbleiterfertigung sind Quarzrohre die unsichtbaren Wächter der Reinheit und Präzision. Sie fungieren als ultrareine Hochtemperatur-Prozesskammern für die kritischsten Fertigungsschritte. Diese Rohre schaffen eine kontrollierte, kontaminationsfreie Umgebung, in der Siliziumwafer extremer Hitze für Prozesse wie thermische Oxidation, Dünnschichtabscheidung und chemisches Ätzen ausgesetzt werden.

Die Kernherausforderung bei der Halbleiterfertigung besteht darin, extreme Hitze zu beherrschen und mikroskopische Kontamination zu verhindern. Quarz ist das Standardmaterial für Prozessrohre, da es auf einzigartige Weise außergewöhnliche chemische Reinheit mit der Fähigkeit kombiniert, extremen Temperaturen standzuhalten, ohne sich zu verziehen oder zu reagieren, wodurch die Integrität der aufgebauten integrierten Schaltkreise geschützt wird.

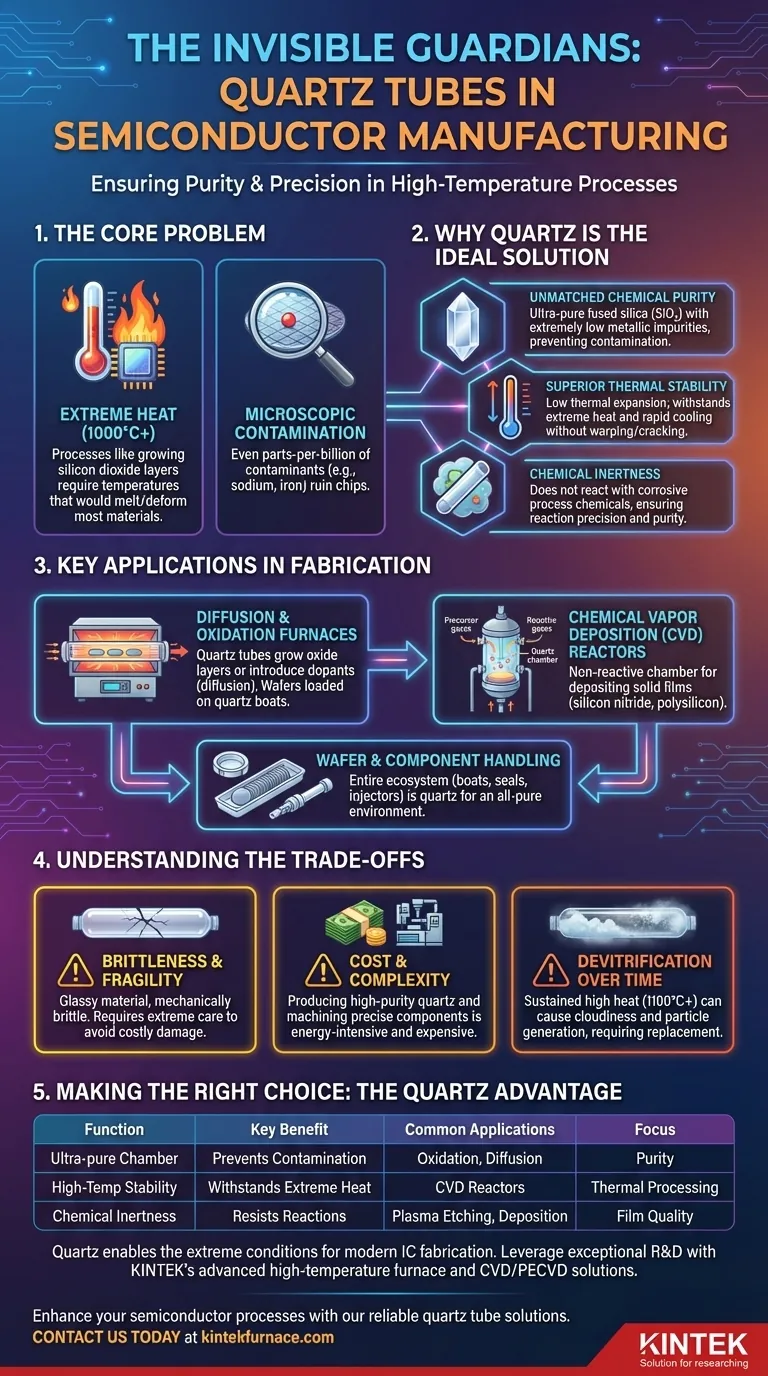

Das Kernproblem: Kontamination und extreme Hitze

Die Halbleiterfertigung bringt Materialien an ihre absoluten Grenzen. Die beiden grundlegenden Herausforderungen, die Quarz direkt löst, sind der Bedarf an einer ultrareinen Umgebung und die Fähigkeit, unglaublich hohe Temperaturen auszuhalten.

Die Notwendigkeit absoluter Reinheit

Bei der Herstellung von Mikrochips kann ein einziges unerwünschtes Atom ein kritischer Defekt sein. Verunreinigungen wie Natrium oder Eisen, selbst in Konzentrationen von Teilen pro Milliarde, können in den Siliziumwafer wandern und seine elektrischen Eigenschaften verändern, wodurch der Chip unbrauchbar wird.

Daher darf die Kammer, in der Wafer verarbeitet werden, keine Verunreinigungen einbringen.

Die Herausforderung der Hochtemperaturverarbeitung

Viele kritische Schritte, wie das Wachstum einer Siliziumdioxidisolierschicht, erfordern Temperaturen von weit über 1000 °C (1832 °F).

Bei diesen Temperaturen würden die meisten Materialien schmelzen, sich verformen oder mit den Prozessgasen reagieren, wodurch Verunreinigungen freigesetzt und die empfindlichen Schaltkreise auf dem Wafer zerstört würden.

Warum Quarz die ideale Lösung ist

Quarz, eine hochreine Form von Kieselgel (SiO₂), besitzt eine Kombination von Eigenschaften, die es fast perfekt für diese anspruchsvolle Aufgabe machen.

Unübertroffene chemische Reinheit

Hochreiner Quarz ist eines der reinsten Materialien, das in großem Maßstab hergestellt werden kann. Er enthält extrem niedrige Konzentrationen an metallischen Verunreinigungen, was verhindert, dass diese während der Hochtemperaturschritte auslaugen und die Siliziumwafer kontaminieren.

Überlegene thermische Stabilität

Quarz hat einen sehr geringen Wärmeausdehnungskoeffizienten. Das bedeutet, dass es auf extreme Temperaturen erhitzt und wieder abgekühlt werden kann, ohne sich signifikant auszudehnen oder zusammenzuziehen, was ein Verziehen, Reißen oder Brechen unter thermischer Belastung verhindert.

Chemische Inertheit

Quarz reagiert nicht mit den hochreaktiven und korrosiven Chemikalien, die in Prozessen wie der chemischen Gasphasenabscheidung (CVD) oder dem Plasmaätzen verwendet werden. Dies stellt sicher, dass das Rohr selbst die präzisen chemischen Reaktionen, die zur Abscheidung oder Entfernung von Schichten auf dem Wafer erforderlich sind, nicht beeinträchtigt.

Wichtige Anwendungen im Herstellungsprozess

Quarzkomponenten werden überall dort eingesetzt, wo Wafer hohen Temperaturen und reaktiven Chemikalien ausgesetzt sind. Das Rohr ist dabei nur der sichtbarste Teil eines größeren Quarz-Ökosystems.

Diffusions- und Oxidationsöfen

Das Quarzrohr bildet den Hauptkörper eines horizontalen oder vertikalen Ofens. Die Wafer werden zur Gewährleistung einer durchgehend quarzartigen Umgebung auf Quarzträgern (oder Halterungen) in das Rohr geladen.

Anschließend werden heiße Gase durch das Rohr geleitet, um entweder eine gleichmäßige Schicht aus Siliziumdioxid wachsen zu lassen (Oxidation) oder Dotierstoffe einzubringen, die die elektrische Leitfähigkeit des Siliziums verändern (Diffusion).

Reaktoren für die chemische Gasphasenabscheidung (CVD)

Bei CVD dient das Quarzrohr als Reaktionskammer. Dabei werden Precursor-Gase eingeleitet, die bei hohen Temperaturen reagieren und einen festen Dünnfilm – wie Siliziumnitrid oder Polysilizium – auf der Oberfläche der Wafer abscheiden.

Die nicht reaktive Natur des Quarzes gewährleistet die Reinheit des abgeschiedenen Films.

Wafer- und Komponentenhandhabung

Abgesehen vom Hauptprozessrohr bestehen auch andere Komponenten im Inneren des Ofens aus Quarz. Dazu gehören die Waferträger, die die Wafer halten, Endkappen, die das Rohr abdichten, und Gaseinleitungen, die Prozesschemikalien zuführen.

Die Abwägungen verstehen

Obwohl Quarz der Industriestandard ist, hat er Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für das effektive Management von Halbleiterprozessen.

Sprödigkeit und Zerbrechlichkeit

Trotz seiner Festigkeit gegen thermischen Schock ist Quarz ein Glas und mechanisch spröde. Er muss mit äußerster Vorsicht gehandhabt werden, da ein physischer Aufprall zum Reißen oder Zersplittern führen kann, was zu kostspieligen Ausfallzeiten führt.

Kosten und Herstellungskomplexität

Die Herstellung von Quarz mit der nahezu perfekten Reinheit, die für die Halbleiterfertigung erforderlich ist, ist ein teurer und energieintensiver Prozess. Die maschinelle Bearbeitung des Materials zu großen, präzisen Rohren und komplexen Komponenten erhöht die Kosten weiter.

Devitrifizierung im Laufe der Zeit

Bei anhaltenden Temperaturen über 1100 °C kann Quarz beginnen, seine glasartige (amorphe) Struktur zu verlieren und in einen kristallinen Zustand zurückzukehren, ein Prozess, der als Devitrifizierung bezeichnet wird. Dies macht das Material trüb, spröder und anfällig für Partikelbildung, was einen späteren Austausch erforderlich macht.

Die richtige Wahl für Ihr Ziel treffen

Die Funktion des Quarzrohrs ist direkt an das spezifische Prozessziel gebunden. Seine Rolle ist es immer, die Integrität des Wafers zu schützen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Verarbeitung (Oxidation/Diffusion) liegt: Die Rolle des Quarzrohrs besteht darin, eine stabile, inerte und ultrareine thermische Umgebung bereitzustellen und so ein gleichmäßiges Schichtwachstum auf jedem Wafer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Dünnschichtabscheidung (CVD) liegt: Das Quarzrohr dient als nicht reaktive Kammer, die die Reinheit der Precursor-Gase und die Qualität der resultierenden abgeschiedenen Schicht garantiert.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Kontamination liegt: Die intrinsische hohe Reinheit des Quarzes ist sein wichtigstes Merkmal und fungiert als erste und beste Verteidigungslinie gegen Verunreinigungen, die die Geräteperformance zerstören würden.

Letztendlich ist die Verwendung von Quarz für Prozesskammern eine grundlegende Entscheidung, die die extremen Bedingungen ermöglicht, die für die Herstellung moderner integrierter Schaltkreise erforderlich sind.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Ultrareine Prozesskammer | Verhindert Kontamination von Siliziumwafern | Thermische Oxidation, Diffusionsöfen |

| Hochtemperaturbeständigkeit | Hält extremer Hitze stand, ohne sich zu verziehen | Reaktoren für chemische Gasphasenabscheidung (CVD) |

| Chemische Inertheit | Widersteht Reaktionen mit Prozessgasen | Plasmaätzen, Dünnschichtabscheidung |

| Abwägungen bei Sprödigkeit und Kosten | Erfordert sorgfältige Handhabung und hohe Reinheit | Alle Hochtemperatur-Halbleiterprozesse |

KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Verbessern Sie Ihre Halbleiterprozesse mit unseren zuverlässigen Quarzrohrlösungen – kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihre Fertigungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren