In der Keramikverarbeitung ist der Laborofen nicht nur eine Wärmequelle; er ist das wichtigste Instrument zur Kontrolle der Endeigenschaften des Materials. Die Auswahl des richtigen Ofens ist von größter Bedeutung, da er die Dichte, Festigkeit und Mikrostruktur der Keramik direkt bestimmt, indem er die Umwandlung von einem spröden Pulvergefüge in ein robustes, festes Bauteil präzise steuert.

Die Kernherausforderung beim Sintern besteht darin, ein spezifisches Zeit-Temperatur-Atmosphären-Profil fehlerfrei auszuführen. Der richtige Ofen bietet die notwendige Präzision und Kontrolle, während der falsche zu Schwankungen führt, die zu inkonsistenten Ergebnissen, fehlerhaften Teilen und Ressourcenverschwendung führen.

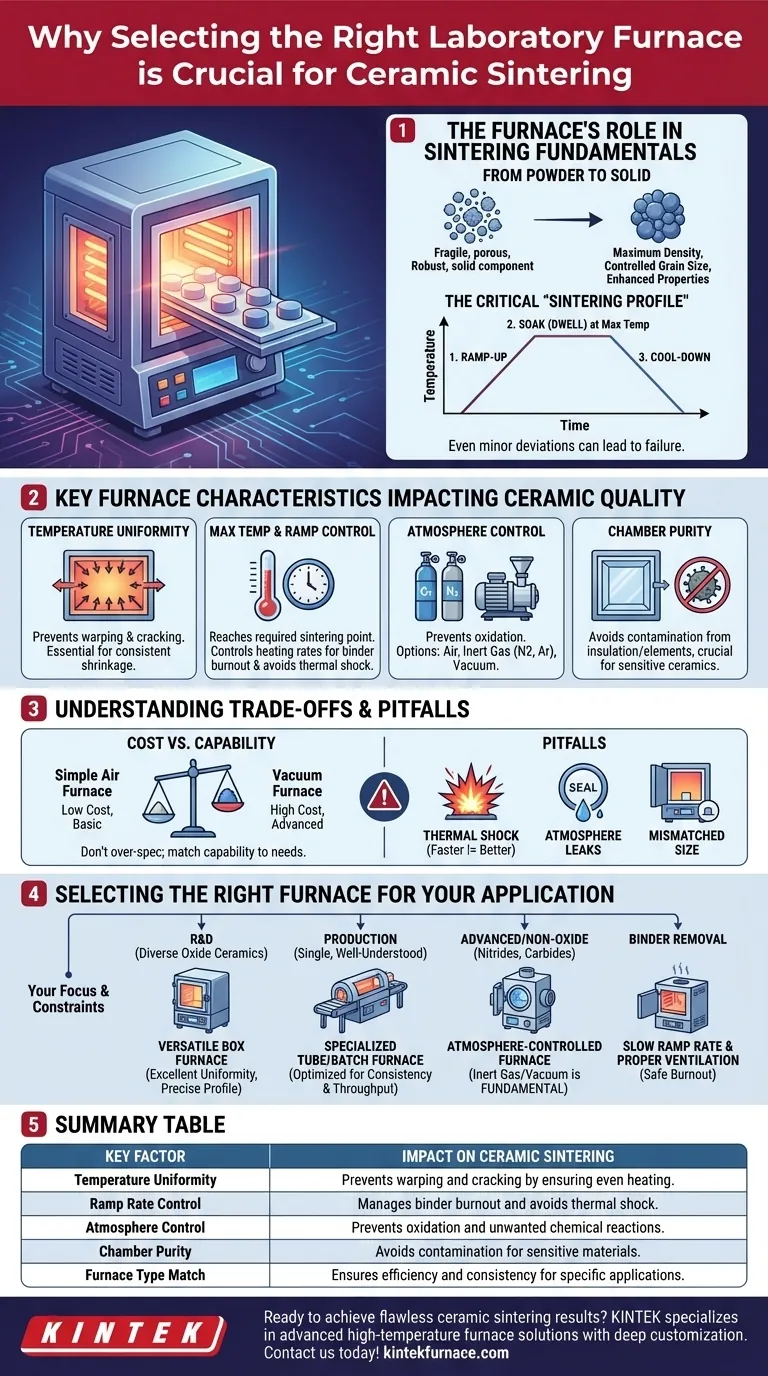

Die Rolle des Ofens bei den Grundlagen des Sinterns

Um zu verstehen, warum die Ofenauswahl so entscheidend ist, müssen wir zunächst den Sinterprozess selbst verstehen. Es handelt sich um eine heikle thermische Behandlung, die absolute Kontrolle erfordert.

Vom Pulver zum Festkörper

Sintern ist der Prozess des Bindens von Partikeln durch Hitze zu einer festen Masse, ohne sie zu schmelzen. Bei hohen Temperaturen diffundieren Atome über die Grenzen der Partikel, verschmelzen sie miteinander und beseitigen nach und nach die Poren dazwischen.

Das Ziel ist es, die maximale Dichte bei einer kontrollierten Korngröße zu erreichen, da diese Faktoren die endgültigen mechanischen und physikalischen Eigenschaften des Keramikteils bestimmen.

Das kritische „Sinterprofil“

Der Erfolg hängt von der Fähigkeit des Ofens ab, einem vordefinierten Heizrezept, dem sogenannten Sinterprofil, genau zu folgen. Dieses Profil besteht aus drei Hauptstufen:

- Aufheizen (Ramp-up): Die Rate, mit der die Temperatur steigt.

- Haltezeit (Soak/Dwell): Die Zeit, in der das Material bei der maximalen Sintertemperatur gehalten wird.

- Abkühlen (Cool-down): Die Rate, mit der das Material auf Raumtemperatur abgekühlt wird.

Schon geringfügige Abweichungen von diesem geplanten Profil können die endgültige Keramik grundlegend verändern und zum Versagen führen.

Wichtige Ofeneigenschaften, die die Keramikqualität beeinflussen

Der „beste“ Ofen ist derjenige, dessen Eigenschaften perfekt zu den Anforderungen Ihres spezifischen keramischen Materials und des gewünschten Ergebnisses passen.

Temperaturgleichmäßigkeit

Dies ist wohl der wichtigste Faktor. Temperaturgleichmäßigkeit bezieht sich auf die Fähigkeit des Ofens, die gleiche Temperatur im gesamten Heizraum aufrechtzuerhalten.

Heiße oder kalte Stellen führen dazu, dass verschiedene Teile der Keramik unterschiedlich schnell schrumpfen. Dies erzeugt innere Spannungen, die zu Verzug, Rissen und einem vollständigen Verlust der Maßhaltigkeit führen können.

Maximale Temperatur und Kontrolle der Aufheizrate

Der Ofen muss in der Lage sein, eine Temperatur zu erreichen, die bequem über dem erforderlichen Sinterpunkt für Ihr Material liegt.

Ebenso wichtig ist seine Fähigkeit, die Aufheizrate (Ramp Rate) zu steuern. Einige Prozesse erfordern ein langsames, kontrolliertes Aufheizen, um Binder ohne Defekte auszubrennen, während andere von einer schnelleren Aufheizrate bis zur Haltezeit profitieren können. Ein Mangel an präziser Ratenkontrolle schränkt Ihr Verarbeitungsspektrum ein.

Atmosphärenkontrolle

Viele Keramiken reagieren bei hohen Temperaturen mit Sauerstoff, ein Prozess, der als Oxidation bekannt ist. Dies ist oft nachteilig für die Endeigenschaften. Atmosphärenkontrolle ist die Fähigkeit des Ofens, eine spezifische gasförmige Umgebung aufrechtzuerhalten.

- Luft: Geeignet für viele Oxidkeramiken (wie Aluminiumoxid oder Zirkonoxid). Dies sind die einfachsten und gängigsten Öfen.

- Inertgas: Nichtoxidkeramiken (wie Siliziumnitrid) oder sauerstoffempfindliche Materialien erfordern eine inerte Atmosphäre (z. B. Argon, Stickstoff), um unerwünschte chemische Reaktionen zu verhindern.

- Vakuum: Eine Vakuumumgebung ist die ultimative Form der Atmosphärenkontrolle und entfernt reaktive Gase in extrem hohem Maße, was für das Sintern bestimmter fortschrittlicher Materialien und Metalle unerlässlich ist.

Kammerkontamination

Die Materialien, aus denen die Heizkammer und Isolierung des Ofens bestehen, können eine Quelle der Kontamination sein. Bei hohen Temperaturen können Elemente aus der Isolierung oder den Heizelementen verdampfen und sich auf Ihrem Keramikteil ablagern, wodurch dessen Chemie und Leistung verändert werden.

Ein Ofen mit hochreiner Aluminiumoxidisolierung und nicht kontaminierenden Elementen ist entscheidend für empfindliche elektronische oder medizinische Keramiken.

Verständnis der Kompromisse und Fallstricke

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit gegen Kosten und Komplexität. Das Bewusstsein für die gängigen Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Kosten vs. Leistungsumfang

Ein einfacher Luftofen, der 1200 °C erreichen kann, ist erheblich günstiger als ein Vakuumofen mit einer Nennleistung von 1800 °C. Spezifizieren Sie Ihren Ofen nicht überdimensioniert. Der Kauf eines High-End-Ofens mit Funktionen, die Sie nie nutzen werden, ist eine ineffiziente Kapitalnutzung.

Der Mythos „Schneller ist besser“

Schnelle Auf- und Abkühlraten können thermischen Schock verursachen, was zu katastrophalen Rissen im Keramieteil führt. Die Fähigkeit, langsam und kontrolliert abzukühlen, ist oft genauso wichtig wie die Fähigkeit, aufzuheizen.

Vernachlässigung der Reinheit der Atmosphäre

Bei Verwendung eines Inertgasofens kann selbst eine kleine Undichtigkeit in einer Verbindung oder Türdichtung genügend Sauerstoff eindringen lassen, um eine ganze Charge zu ruinieren. Die Gewährleistung der Integrität der Ofendichtungen und des Gasversorgungssystems ist für atmosphärenkontrollierte Prozesse nicht verhandelbar.

Fehlanpassung von Ofengröße und Teilgröße

Die Verwendung eines sehr großen Produktionsofens zum Sintern einer einzelnen kleinen Forschungs prøbe ist höchst ineffizient. Es verschwendet enorme Mengen an Energie und Zeit, und die Erzielung einer engen Temperaturgleichmäßigkeit für ein kleines Objekt in einer großen Kammer kann schwieriger sein.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre Wahl sollte von Ihrem Material, Ihrem Endziel und Ihren betrieblichen Einschränkungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf F&E mit verschiedenen Oxidkeramiken liegt: Wählen Sie einen vielseitigen Muffelofen mit ausgezeichneter Temperaturgleichmäßigkeit und präziser Aufheiz-/Haltezeitprogrammierung.

- Wenn Ihr Hauptaugenmerk auf der Produktion einer einzelnen, gut verstandenen Keramik liegt: Ein spezialisierter Rohrofen oder Chargenofen, der auf dieses exakte Sinterprofil optimiert ist, liefert die beste Konsistenz und den besten Durchsatz.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher oder Nichtoxidkeramik liegt (Nitride, Carbide): Ein Ofen mit Atmosphärenkontrolle (Inertgas oder Vakuum) ist kein Luxus; er ist eine grundlegende Anforderung.

- Wenn Sie mit Bindemitteln arbeiten, die entfernt werden müssen: Priorisieren Sie einen Ofen mit langsamer Aufheizratensteuerung und angemessener Belüftung, um diese Zusatzstoffe sicher und vollständig auszubrennen, bevor die Verdichtung beginnt.

Letztendlich ist der Ofen ein direkter Partner bei Ihrer Materialentwicklung, und die Wahl des richtigen ist der erste Schritt zu wiederholbarem Erfolg.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Auswirkung auf das Keramiksintern |

|---|---|

| Temperaturgleichmäßigkeit | Verhindert Verzug und Rissbildung durch gleichmäßiges Erhitzen |

| Steuerung der Aufheizrate | Steuert das Ausbrennen von Bindemitteln und vermeidet thermischen Schock |

| Atmosphärenkontrolle | Verhindert Oxidation und unerwünschte chemische Reaktionen |

| Kammerreinheit | Vermeidet Kontamination bei empfindlichen Materialien |

| Passung des Ofentyps | Gewährleistet Effizienz und Konsistenz für spezifische Anwendungen |

Bereit für makellose Ergebnisse beim Sintern von Keramik? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir eine vielfältige Produktpalette an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Anpassungsfähigkeiten stellen wir eine präzise Kontrolle über Temperatur, Atmosphäre und Aufheizraten sicher, um Ihren genauen experimentellen Anforderungen gerecht zu werden. Lassen Sie sich nicht durch Ofenschwankungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz Ihres Labors steigern und konsistente, qualitativ hochwertige Keramik liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität