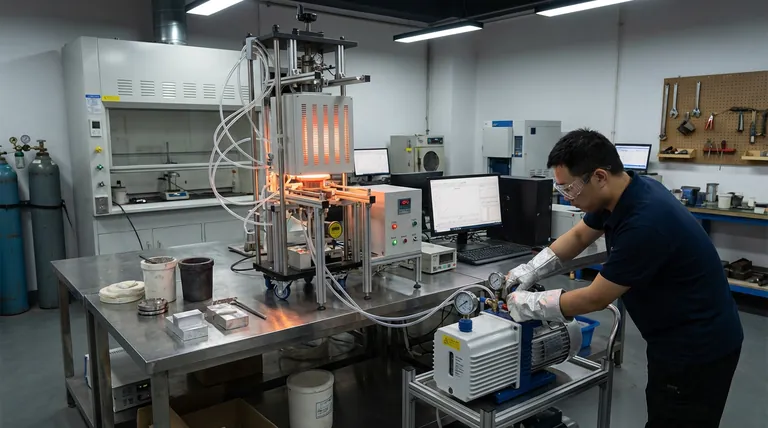

Bei der simulierten Schmelze von Aluminiumlegierungen ist die Vakuumpumpe der entscheidende Steuermechanismus für den Umgebungsdruck. Ihre Hauptaufgabe besteht darin, den Kammerdruck von atmosphärischen Niveaus (ca. 101 kPa) aktiv auf einen präzisen Zielwert, oft bis zu 0,97 kPa, zu reduzieren, um das thermodynamische Verhalten der Schmelze grundlegend zu verändern.

Kernbotschaft: Durch die Schaffung einer Niederdruckumgebung maximiert die Vakuumpumpe die thermodynamische Triebkraft, die für die Verdampfung schädlicher Verunreinigungen erforderlich ist, und erreicht so Reinigungsraten, die unter normalen atmosphärischen Bedingungen unmöglich sind.

Die Mechanik der Verunreinigungsentfernung

Veränderung des Verdampfungsschwellenwerts

Die Hauptaufgabe der Vakuumpumpe besteht nicht einfach darin, Luft zu entfernen, sondern den Siedepunkt bestimmter Elemente in der Legierung zu senken.

Durch die Aufrechterhaltung eines kontrollierten Drucks (z. B. 0,97 kPa) erhöht das System die Triebkraft für die Verdampfung flüchtiger metallischer Verunreinigungen erheblich.

Dies ermöglicht eine wesentlich höhere Verdampfungsrate, die eine effiziente Trennung unerwünschter Elemente von der Aluminiumbasis ermöglicht.

Freiräumen des Verdampfungspfades

Bei Prozessen wie der Aluminium-Magnesium-Trennung hält die Pumpe hohe Vakuumwerte (oft 10–15 Pa) aufrecht.

Dadurch wird der "Pfad" für den Dampfaustritt effektiv freigeräumt, wodurch sichergestellt wird, dass verdampfte Atome nicht wieder kondensieren oder die unmittelbare Atmosphäre über der Schmelze sättigen.

Vakuum in der Qualitätssimulation und -prüfung

Der Reduced Pressure Test (RPT)

In Laborsimulationen wird die Vakuumpumpe verwendet, um Defekte künstlich zu überzeichnen und analysierbar zu machen.

Durch Senkung des Umgebungsdrucks zwingt die Pumpe gelöste Gase (wie Wasserstoff), in innere doppelte Oxidfilme (Bifilme) zu diffundieren.

Visualisierung verborgener Defekte

Diese Ausdehnung verwandelt gekräuselte, schwer zu erkennende Defekte in signifikante, sichtbare Risse.

Dieser Prozess ermöglicht es dem technischen Personal, mittels Röntgeninspektion die Metallreinheit und Rissdichte genau zu beurteilen, die bei atmosphärischem Druck verborgen blieben.

Umgebungsstabilität und Schutz

Verhinderung von Oxidation

Vor Beginn des Schmelzvorgangs werden häufig mechanische Pumpen eingesetzt, um Drücke bis zu $10^{-2}$ Pa zu erreichen.

Dies schafft die physikalische Voraussetzung für die Entfernung von Restauerstoff und verhindert die Oxidation des Aluminiums und von Legierungselementen wie Vanadium bei hohen Temperaturen.

Stabilisierung von Legierungselementen

Eine stabile Vakuumumgebung verhindert, dass das flüssige Metall Gase aus der Atmosphäre aufnimmt.

Diese Stabilität ist entscheidend, um sicherzustellen, dass die Zugabe von Legierungselementen konsistent ist und das Endmaterial Hochleistungsstandards erfüllt, wie sie beispielsweise in Luft- und Raumfahrtanwendungen erforderlich sind.

Verständnis der Kompromisse

Das Risiko der Überverdampfung

Während Hochvakuum die Entfernung von Verunreinigungen fördert, mangelt es ihm an Selektivität, wenn es nicht sorgfältig gesteuert wird.

Ein übermäßig aggressives Vakuumprofil kann zur unbeabsichtigten Verdampfung erwünschter Legierungselemente (wie Magnesium) führen, wenn diese hohe Dampfdrücke aufweisen, was die Zielzusammensetzung der Legierung verändert.

Ausrüstungskomplexität vs. Nutzen

Das Erreichen extrem niedriger Drücke (unter 5 Pa) erfordert Hochleistungspumpsysteme.

Obwohl diese für eine Reinheit in Luft- und Raumfahrtqualität notwendig sind, führen sie im Vergleich zu Standard-Raffinationsmethoden zu erheblicher betrieblicher Komplexität und Kosten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Vakuumschmelzsimulation zu optimieren, stimmen Sie den Betrieb Ihrer Pumpe auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf der Reinigung liegt: Priorisieren Sie eine Pumpe, die in der Lage ist, spezifische Niederdruck-Sollwerte (z. B. 0,97 kPa) zu erreichen und aufrechtzuerhalten, um die Verdampfungsrate flüchtiger Verunreinigungen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse liegt: Stellen Sie sicher, dass Ihr System den Druck schnell senken kann, um eingeschlossene Gase zu expandieren und so innere Bifilme für die RPT-Analyse sichtbar zu machen.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Konzentrieren Sie sich auf eine Tiefenentlüftung (bis zu $10^{-2}$ Pa) vor dem Erhitzen, um Sauerstoff zu entfernen und die Gasaufnahme während der Schmelze zu verhindern.

Die Vakuumpumpe ist nicht nur ein Entfernungswerkzeug; sie ist ein thermodynamischer Hebel, der die Reinheit, strukturelle Integrität und chemische Zusammensetzung der endgültigen Legierung bestimmt.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Prozessvorteil |

|---|---|---|

| Verunreinigungsentfernung | Senkt Siedepunkte & erhöht Verdampfungsrate | Höhere Reinigungsraten flüchtiger Elemente |

| Fehleranalyse | Expandiert gelöste Gase in Bifilmen (RPT) | Macht verborgene Risse für Röntgeninspektion sichtbar |

| Oxidationskontrolle | Entfernt Restauerstoff vor dem Schmelzen | Schützt die Integrität der Legierung und verhindert Metallverlust |

| Umgebungsstabilität | Verhindert Gasaufnahme aus der Atmosphäre | Gewährleistet konsistente chemische Zusammensetzung für die Luft- und Raumfahrt |

| Freiräumen des Dampfpfades | Verhindert die Rekondensation von Atomen | Aufrechterhaltung einer Hochgeschwindigkeitsverdampfung zur Trennung |

Verbessern Sie Ihre metallurgische Forschung mit KINTEK

Präzision bei der Raffination von Aluminiumlegierungen beginnt mit einer zuverlässigen Vakuumkontrolle. KINTEK bietet branchenführende thermische und Vakuumlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Simulationsparameter angepasst werden können.

Gestützt auf F&E-Expertise und fortschrittliche Fertigung gewährleisten unsere Geräte die stabilen Niederdruckumgebungen, die für hochreine Raffination und genaue RPT-Fehleranalysen erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere Hochtemperatur-Ofensysteme Ihre Materialqualität und Forschungsergebnisse verbessern können.

Referenzen

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Warum ist ein Hochvakuum-Pumpsystem bei der Herstellung von Sb2S3 notwendig? Sicherstellung von hochreinen Halbleiterfilmen

- Warum einen geschlossenen Tiegel für die Kalzinierung von g-C3N4 verwenden? Erhöhung der Oberfläche durch Selbst-Exfoliation

- Warum werden mikrometergroße Mikrofaserkartuschenfilter zur Behandlung von kondensierten Rauchgasen in Pyrolysesystemen verwendet?

- Was ist der Zweck eines wassergekühlten Kondensators in einer thermischen Vakuum-Quecksilberentfernungsanlage? Schlüssel zur sicheren Rückgewinnung

- Was ist die Funktion eines Labor-Elektro-Thermostaten-Trockenschranks bei der ZIF-8/ZIF-67-Herstellung? Sicherstellung der MOF-Integrität

- Was ist die Hauptfunktion eines industriellen Vakuumtrockenschranks bei der Herstellung von Si-RuO2-Katalysatoren? Einheitlichkeit erreichen.

- Warum werden YSZ-Mahlkugeln für das Mischen von Mn2AlB2-Vorläuferpulvern ausgewählt? Sicherstellung einer hochreinen MAB-Phasensynthese

- Welche Rollen spielen Vakuumtrockenschränke und Präzisions-Analysenwaagen bei der Feuchtigkeitsüberwachung?