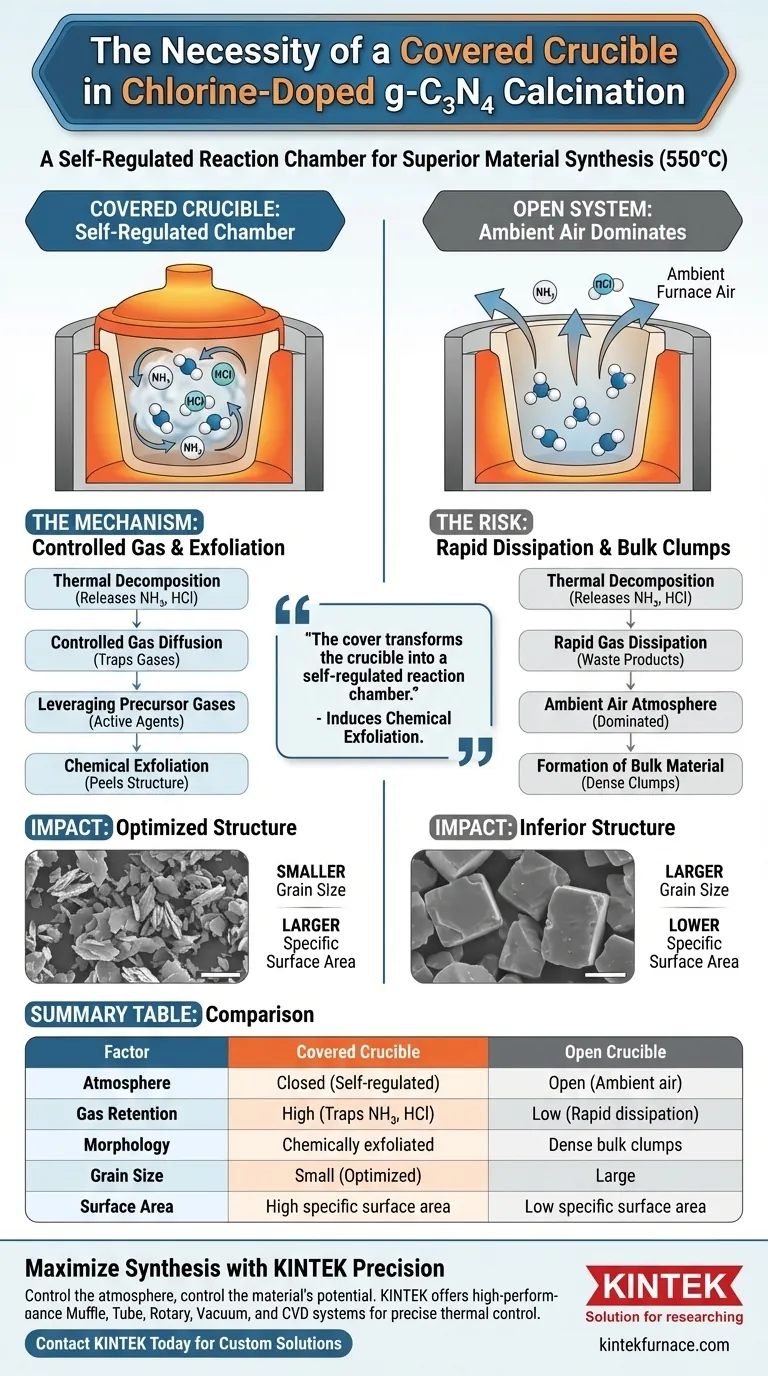

Die Verwendung eines geschlossenen Tiegels ist eine Notwendigkeit, keine Präferenz, da sie die Reaktionsatmosphäre während des Kalzinierungsprozesses bei 550 °C grundlegend verändert. Durch die mechanische Einschränkung des Luftstroms verhindern Sie das schnelle Entweichen von Zersetzungsgasen und zwingen diese, aktiv an der Verfeinerung der Materialstruktur teilzunehmen.

Der Deckel verwandelt den Tiegel in eine selbstregulierte Reaktionskammer. Durch die Modulation der Diffusion von Ammoniak und Chlorwasserstoff induzieren Sie einen chemischen Exfoliationsprozess, der in einem offenen System nicht erreichbar ist.

Die Mechanik einer geschlossenen Reaktionsatmosphäre

Kontrolle der Gasdiffusion

Beim Kalzinieren von Vorläufern für chlor-dotiertes graphitisches Kohlenstoffnitrid durchläuft das Material eine thermische Zersetzung. Dabei werden flüchtige Gase freigesetzt.

Ein geschlossener Tiegel schafft eine relativ geschlossene Umgebung. Diese Anordnung verlangsamt die Diffusionsgeschwindigkeit dieser Gase erheblich und verhindert, dass sie sich sofort in der größeren Ofenkammer verteilen.

Nutzung von Vorläufergasen

Die bei dieser Zersetzung entstehenden spezifischen Gase sind Ammoniak ($NH_3$) und Chlorwasserstoff ($HCl$).

In einem offenen Tiegel wären diese Gase Abfallprodukte. In einem geschlossenen Tiegel werden sie zu aktiven Mitteln. Der Deckel schließt diese Gase in hoher Konzentration direkt um den reagierenden Feststoff ein.

Auswirkungen auf die Materialstruktur

Förderung der Selbst-Exfoliation

Die Rückhaltung von Hochtemperatur-Gasen schafft eine einzigartige chemische Umgebung. Das eingeschlossene $NH_3$ und $HCl$ interagieren mit dem Bulk-Material.

Diese Interaktion bewirkt, dass die Gase die Bulk-Struktur exfolieren. Anstatt große, dichte Klumpen zu bilden, wird das Material durch seine eigenen Zersetzungsprodukte chemisch auseinandergeschält.

Optimierung von Korngröße und Oberfläche

Das physikalische Ergebnis dieser gasunterstützten Exfoliation ist eine dramatische Veränderung der Morphologie.

Der Prozess liefert im Vergleich zur Kalzinierung an der Luft kleinere Korngrößen. Folglich führt diese Reduzierung der Korngröße zu einer größeren spezifischen Oberfläche, was eine entscheidende Kennzahl für die katalytische Leistung von graphitischem Kohlenstoffnitrid ist.

Verständnis der Kompromisse

Das Risiko offener Systeme

Es ist wichtig zu verstehen, was passiert, wenn der Deckel weggelassen wird. Ohne den Deckel wird die Reaktionsatmosphäre von der Umgebungsluft des Ofens und nicht von den Vorläufergasen dominiert.

Die Diffusion von $NH_3$ und $HCl$ wird zu schnell, um eine Veränderung zu bewirken. Das Ergebnis ist ein "Bulk"-Material mit größeren Körnern, geringerer Oberfläche und wahrscheinlich schlechteren elektronischen oder katalytischen Eigenschaften.

Konsistenz vs. Druck

Während der Deckel notwendig ist, schafft er eine variable Druckumgebung.

Sie müssen sicherstellen, dass das Tiegelmaterial dem spezifischen chemischen Angriff von heißem $HCl$-Gas standhält. Für die Standard-Synthese dieses Materials überwiegen jedoch die Vorteile des "Selbst-Exfoliation"-Mechanismus bei weitem die Anforderungen an die Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Einrichtung Ihres Hochtemperatur-Ofens Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Verwenden Sie immer einen geschlossenen Tiegel, um die spezifische Oberfläche durch gasunterstützte Exfoliation zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Bulk-Eigenschaften liegt: Sie können sich für einen offenen Tiegel entscheiden, um die Exfoliation zu minimieren, obwohl dies zu einem Material mit größeren Korngrößen führt.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren das Potenzial des Materials.

Zusammenfassungstabelle:

| Faktor | Geschlossener Tiegel | Offener Tiegel |

|---|---|---|

| Atmosphäre | Geschlossen (Selbstregulierend) | Offen (Umgebungsluft) |

| Gaseinschluss | Hoch (Fängt $NH_3$, $HCl$ ein) | Gering (Schnelle Diffusion) |

| Morphologie | Chemisch exfoliiert | Dichte Bulk-Klumpen |

| Korngröße | Klein (Optimiert) | Groß |

| Oberfläche | Hohe spezifische Oberfläche | Geringe spezifische Oberfläche |

Maximieren Sie Ihre Materialsynthese mit KINTEK Precision

Die perfekte chemische Exfoliation erfordert präzise thermische Kontrolle. Bei KINTEK verstehen wir die Nuancen von atmosphärenkontrollierten Reaktionen. Unterstützt durch Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre spezifische Forschung an chlor-dotiertem graphitischem Kohlenstoffnitrid zu unterstützen.

Bereit, die katalytische Forschung Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochtemperatur-Öfen die Stabilität und Präzision bieten können, die Ihre einzigartigen Projekte erfordern.

Visuelle Anleitung

Referenzen

- Jie Ji, Ren Qian Tee. Chlorine-Doped Graphitic Carbon Nitride for Enhanced Photocatalytic Degradation of Reactive Black 5: Mechanistic and DFT Insights into Water Remediation. DOI: 10.1021/acsomega.5c04017

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Funktionen haben hochreines Schwefelpulver und Keramikschiffchen bei der TB-MoS2-Herstellung? Präzision bei der Synthese von 2D-Materialien

- Warum ist ein Aluminiumoxid-Tiegel für die Synthese von g-C3N4 notwendig? Gewährleistung hoher Reinheit & Stabilität bei der Polykondensation

- Warum werden Zirkoniumdioxid (ZrO2)-Tiegel für Schlacke-Metall-Experimente verwendet? Gewährleistung der chemischen Reinheit bei hohen Temperaturen

- Was sind die spezifischen Funktionen von hochreinen Graphitformen in SPS? Optimieren Sie Ihren Sinterprozess

- Was sind die Hauptfunktionen von hochreinen Graphittiegeln? Optimierung der Reinheit und Effizienz von Mg-Zn-xSr-Legierungen

- Welche Materialanforderungen gelten für die zentralen Reaktionskammern? Sicherstellung einer reinen Pyrolyse mit Quarz und Korund

- Warum wird ein hochreiner Aluminiumoxid (Al2O3)-Schlauch als Gaslanze ausgewählt? Langlebige 1600°C Wasserstoffeinspritzlösungen

- Warum wird beim Glasschmelzprozess ein Tiegel aus Platin-Gold-Legierung verwendet? Erzielen Sie unübertroffene Reinheit