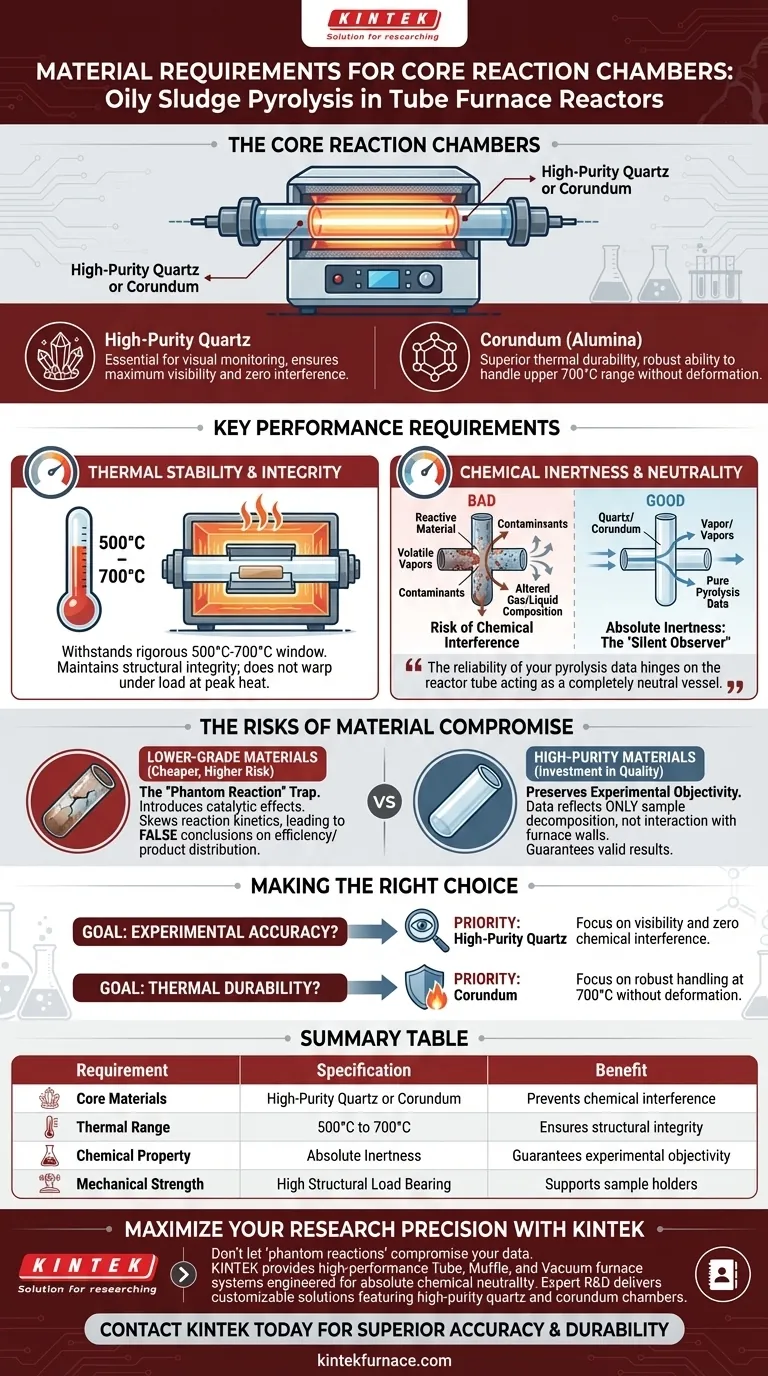

Die zentralen Reaktionskammern in Rohröfen für die Pyrolyse von öligen Schlämmen müssen aus hochreinem Quarz oder Korund gefertigt sein. Diese Materialien sind unerlässlich, da sie die spezifische thermische Stabilität aufweisen, die für den Betrieb zwischen 500 °C und 700 °C erforderlich ist, während sie gleichzeitig die strukturelle Integrität beibehalten, die zur Unterstützung der Probe benötigt wird. Am wichtigsten ist, dass sie als chemisch neutrale Gefäße fungieren und sicherstellen, dass das Reaktionsrohr den Pyrolyseprozess nicht beeinträchtigt.

Die Zuverlässigkeit Ihrer Pyrolysedaten hängt davon ab, dass das Reaktionsrohr als vollständig neutrales Gefäß fungiert; es muss intensiver Hitze standhalten, ohne chemisch mit den komplexen flüchtigen Bestandteilen des Schlamms zu reagieren.

Die entscheidende Rolle der Materialinertheit

Verhinderung chemischer Interferenzen

Die Pyrolyse von öligen Schlämmen setzt eine komplexe Mischung flüchtiger Komponenten frei. Es ist unerlässlich, dass das Material der Reaktionskammer, insbesondere Quarz oder Korund, absolute chemische Inertheit aufweist.

Wenn das Rohrmaterial reaktiv ist, kann es mit den Pyrolysedämpfen reagieren. Diese Reaktion verändert die Zusammensetzung der entstehenden Gase und Flüssigkeiten.

Aufrechterhaltung der experimentellen Objektivität

Das Hauptziel der Verwendung hochreiner Materialien ist die Wahrung der "Objektivität" Ihrer experimentellen Ergebnisse.

Sie müssen das Verhalten des Schlamms messen, nicht das Verhalten des Schlamms, der mit der Ofenwand reagiert. Hochreiner Quarz und Korund stellen sicher, dass die gesammelten Daten nur den Zerfall der Probe widerspiegeln.

Thermische Anforderungen und Stabilität

Beständigkeit gegen hohe Temperaturbereiche

Die Pyrolyse von öligen Schlämmen findet typischerweise in einem anspruchsvollen Temperaturbereich von 500 °C bis 700 °C statt.

Die zentrale Reaktionskammer muss eine außergewöhnliche thermische Stabilität aufweisen, um diese Temperaturen über längere Zeiträume zu überstehen.

Strukturelle Integrität unter Last

Über das reine Überstehen der Hitze hinaus muss das Rohr physisch den Probenhalter und den Schlamm selbst tragen.

Materialien wie Korund und Quarz behalten ihre mechanische Festigkeit bei diesen hohen Temperaturen, wodurch sichergestellt wird, dass sich die Kammer unter dem Gewicht der Probe nicht verzieht oder kollabiert.

Risiken bei Kompromissen bei der Materialwahl verstehen

Die Falle der "Phantomreaktion"

Der wichtigste Kompromiss bei der Auswahl von Reaktormaterialien liegt oft zwischen Kosten und Reinheit. Geringerwertige Keramiken oder Metalle mögen billiger sein, bergen aber das Risiko katalytischer Effekte.

Wenn ein Material als unbeabsichtigter Katalysator wirkt, kann es die Reaktionskinetik verzerren. Dies führt zu falschen Schlussfolgerungen über die Pyrolyseeffizienz oder die Produktverteilung.

Haltbarkeit vs. Datenqualität

Während einige Materialien eine höhere physische Haltbarkeit gegen Stöße aufweisen mögen, fehlt ihnen oft die chemische Reinheit, die für die analytische Pyrolyse erforderlich ist.

Die Priorisierung physischer Widerstandsfähigkeit gegenüber chemischer Inertheit kann einen gesamten Datensatz aufgrund von Kreuzkontaminationen durch die Rohrwand ungültig machen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen KammerMaterials dient dem Schutz der Integrität Ihrer chemischen Analyse.

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit liegt: Priorisieren Sie hochpuren Quarz, um maximale Sichtbarkeit und keinerlei chemische Beeinträchtigung flüchtiger Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf thermischer Haltbarkeit liegt: Wählen Sie Korund wegen seiner robusten Fähigkeit, die Obergrenzen des 700 °C-Bereichs ohne Verformung zu bewältigen.

Ihre Ausrüstungswahl bestimmt die Qualität Ihrer Daten; stellen Sie sicher, dass Ihre Reaktionskammer ein stiller Beobachter bleibt und kein aktiver Teilnehmer der chemischen Reaktion.

Zusammenfassungstabelle:

| Anforderung | Spezifikation | Nutzen |

|---|---|---|

| Kernmaterialien | Hochreiner Quarz oder Korund | Verhindert chemische Interferenzen und katalytische Effekte |

| Temperaturbereich | 500 °C bis 700 °C | Gewährleistet strukturelle Integrität während der Schlammzersetzung |

| Chemische Eigenschaft | Absolute Inertheit | Garantiert, dass die experimentellen Daten nur das Verhalten der Probe widerspiegeln |

| Mechanische Festigkeit | Hohe strukturelle Belastbarkeit | Trägt Probenhalter ohne Verformung bei Spitzentemperaturen |

Maximieren Sie Ihre Forschungpräzision mit KINTEK

Lassen Sie nicht zu, dass "Phantomreaktionen" Ihre Daten zur Pyrolyse von öligen Schlämmen beeinträchtigen. KINTEK bietet leistungsstarke Rohr-, Muffel- und Vakuumofensysteme, die für absolute chemische Neutralität entwickelt wurden. Unser erfahrenes F&E-Team liefert kundenspezifische Lösungen mit hochpuren Quarz- und Korund-Reaktionskammern, die auf Ihre spezifischen Temperatur- und Reinheitsanforderungen zugeschnitten sind.

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Fertigung überragende Genauigkeit und Haltbarkeit in Ihre Forschung bringen kann.

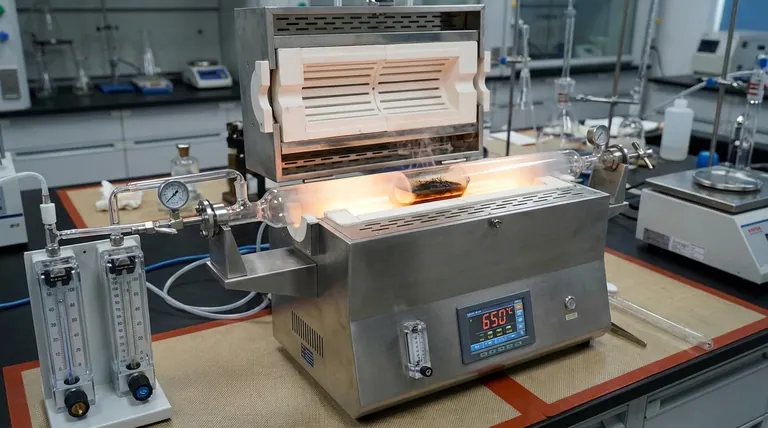

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist die Auswahl des richtigen Labofens für das Sintern von Keramik wichtig? Gewährleisten Sie präzise Kontrolle für überlegene Keramikeigenschaften

- Wie wirken sich Kohlefaser-Verbundwerkstoff-Förderbänder auf die Ausbreitung von Lötpasten aus? Erreichen Sie präzise Gelenkstabilität

- Was ist die Funktion eines Graphittiegels bei der Synthese von LaMg6Ga6S16-Kristallen? Gewährleistung von Reinheit & Schutz

- Welche Rolle spielt ein Wassersättiger bei der physikalischen Aktivierung von Kohlenstoffmaterialien? Entsperren Sie Hochleistungs-Porosität

- Was sind die technischen Vorteile der Verwendung eines Laborvakuumtrockenschranks für Keramikpulver? Optimierung von Reinheit und Qualität

- Was sind die Leistungsparameter einer Wasserstrahlpumpe? Optimieren Sie die Vakuumeffizienz Ihres Labors

- Warum wird ein Graphittiegel zum Schmelzen von Al-Mg-Si-Legierungen verwendet? Überlegene Reinheit & thermische Effizienz

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpressens von A356/SiCp? Optimieren Sie Ihre Materialdichte