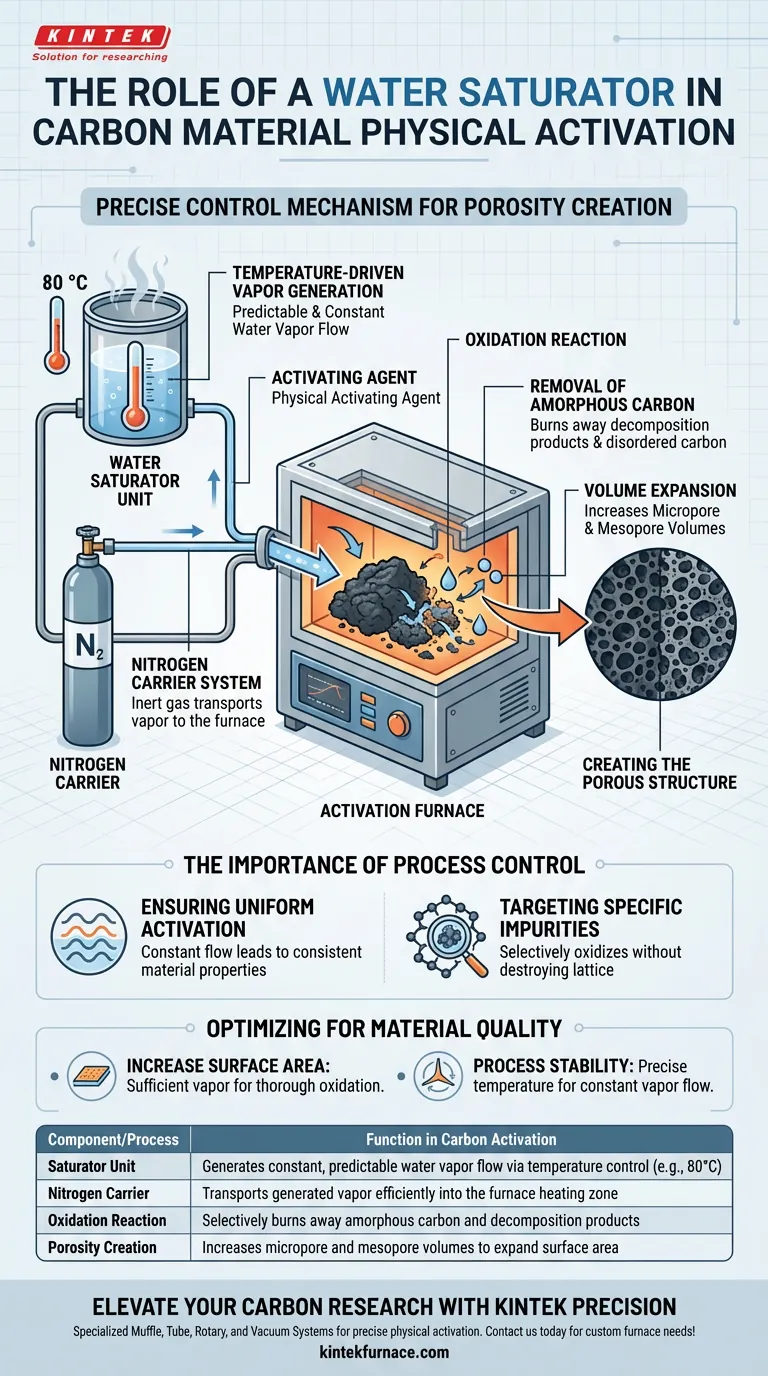

Der Wassersättiger fungiert als präzises Steuermechanismus zur Einführung des notwendigen chemischen Mittels in den physikalischen Aktivierungsprozess. Er erzeugt einen kontinuierlichen Wasserdampffluss, indem er Wasser bei einer bestimmten Temperatur (z. B. 80 °C) hält, der dann mit Stickstoff als Trägergas in den Aktivierungsofen transportiert wird.

Der Sättiger wandelt den Aktivierungsprozess von einem passiven Heizereignis in eine aktive chemische Umwandlung um. Durch die Zufuhr eines stetigen Wasserdampfstroms ermöglicht er die gezielte Oxidation, die erforderlich ist, um die Kohlenstoffstruktur auszuhöhlen und hochwertige Porosität zu schaffen.

Die Mechanik der Zufuhr

Temperaturgetriebene Dampferzeugung

Die grundlegende Rolle des Sättigers ist die Erzeugung des aktivierenden Mittels selbst. Durch die strenge Kontrolle der Wassertemperatur (z. B. bei 80 °C) erzeugt das Gerät einen vorhersagbaren und konstanten Wasserdampffluss.

Das Stickstoffträgersystem

Der Wasserdampf kann das Kohlenstoffmaterial nicht allein effektiv erreichen. Das System verwendet Stickstoff als Trägergas. Dieses inerte Gas fegt den erzeugten Dampf aus dem Sättiger und liefert ihn effizient in das Herzstück des Aktivierungsofens.

Schaffung der porösen Struktur

Das aktivierende Mittel

Nach der Einführung in den Ofen dient der Wasserdampf als primäres physikalisches Aktivierungsmittel. Es ist der Wirkstoff, der für die Veränderung der internen Landschaft des Kohlenstoffmaterials verantwortlich ist.

Entfernung von amorphem Kohlenstoff

Der Dampf dringt in die Kohlenstoffstruktur ein, um eine spezifische Funktion zu erfüllen: Oxidation. Er reagiert mit unerwünschten Zersetzungsprodukten und ungeordnetem, amorphem Kohlenstoff, der das Material verstopft, und verbrennt diese.

Volumenexpansion

Die Entfernung dieses amorphen Materials schafft Hohlräume, wo einst Feststoff war. Dieser Prozess erhöht signifikant das Mikro- und Mesoporenvolumen und verwandelt dichten Kohlenstoff in eine hochporöse Struktur.

Die Bedeutung der Prozesskontrolle

Gewährleistung einer gleichmäßigen Aktivierung

Die Fähigkeit des Sättigers, einen konstanten Fluss aufrechtzuerhalten, ist entscheidend für den Prozess. Ohne eine gleichmäßige Dampferzeugung wäre der Oxidationsprozess ungleichmäßig, was zu inkonsistenten Materialeigenschaften führen würde.

Gezielte Behandlung spezifischer Verunreinigungen

Der Prozess ist gezielt konzipiert. Der Sättiger bietet die präzise Umgebung, die erforderlich ist, um Zersetzungsprodukte zu oxidieren, ohne die strukturelle Integrität des gesamten Kohlenstoffgitters zu zerstören.

Optimierung für Materialqualität

Um die besten Ergebnisse bei der Kohlenstoffaktivierung zu erzielen, beachten Sie Folgendes basierend auf der Funktion des Sättigers:

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberfläche liegt: Stellen Sie sicher, dass der Sättiger ausreichend Dampf liefert, um amorphes Kohlenstoff gründlich zu oxidieren, da dies direkt Mikro- und Mesoporen erzeugt.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie die präzise Temperaturregelung des Sättigers, um einen konstanten, unveränderlichen Fluss des aktivierenden Mittels über den Stickstoffträger aufrechtzuerhalten.

Der Wassersättiger ist nicht nur ein Luftbefeuchter; er ist der Motor der Porosität, der das Leistungspotenzial von Kohlenstoffmaterialien erschließt.

Zusammenfassungstabelle:

| Komponente/Prozess | Funktion bei der Kohlenstoffaktivierung |

|---|---|

| Sättiger-Einheit | Erzeugt konstanten, vorhersagbaren Wasserdampffluss durch Temperaturkontrolle (z. B. 80 °C) |

| Stickstoffträger | Transportiert erzeugten Dampf effizient in die Heizzone des Ofens |

| Oxidationsreaktion | Verbrennt selektiv amorphes Kohlenstoff und Zersetzungsprodukte |

| Porositätsbildung | Erhöht Mikro- und Mesoporenvolumen zur Vergrößerung der Oberfläche |

Verbessern Sie Ihre Kohlenstoffforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass inkonsistente Dampfzufuhr die Leistung Ihres Materials beeinträchtigt. Mit Experten-F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh- und Vakuumsysteme, die für die präzise physikalische Aktivierung entwickelt wurden. Egal, ob Sie eine Standardkonfiguration oder einen kundenspezifischen Hochtemperatur-Ofen für einzigartige Kohlenstoffprozesse benötigen, unser Ingenieurteam bietet die Stabilität und Kontrolle, die Ihr Labor benötigt.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum werden Vakuumfiltrationsgeräte und spezielle Zellulosefilterpapiere bei der Rückgewinnung von hydrothermalen Synthesen verwendet?

- Warum ist ein Hochleistungs-Vakuumpumpensystem für DLC-Beschichtungen erforderlich? Erreichen Sie 3,0 x 10^-5 Pa Reinheit

- Was ist die Funktion von Graphitformen beim Spark Plasma Sintering (SPS) von hoch-entropischen Legierungen?

- Welche Rolle spielen Graphitformen bei der Funkenplasmasinterung (SPS)? Verbesserung der Leistung von Aluminiumoxid-Verbundwerkstoffen

- Wie verwalten Kühlmodule in Hochtemperatur-Laböfen thermische Energie? Schützen Sie Ihre Systemkomponenten

- Für welche Prozesse kann eine Wasserstrahlpumpe Unterdruckbedingungen schaffen? Wesentliche Labortechniken erklärt

- Warum werden Hochreine Aluminiumoxid-Tiegel für Hochtemperatur-Schmelzstudien von Sintererzen benötigt? Experten-Einblicke

- Was ist die Funktion von Keramik-Aluminiumoxid-Ofenrohren für Ti–Nb–Si-Legierungen? Schlüsselrollen beim Sintern & Reinheit