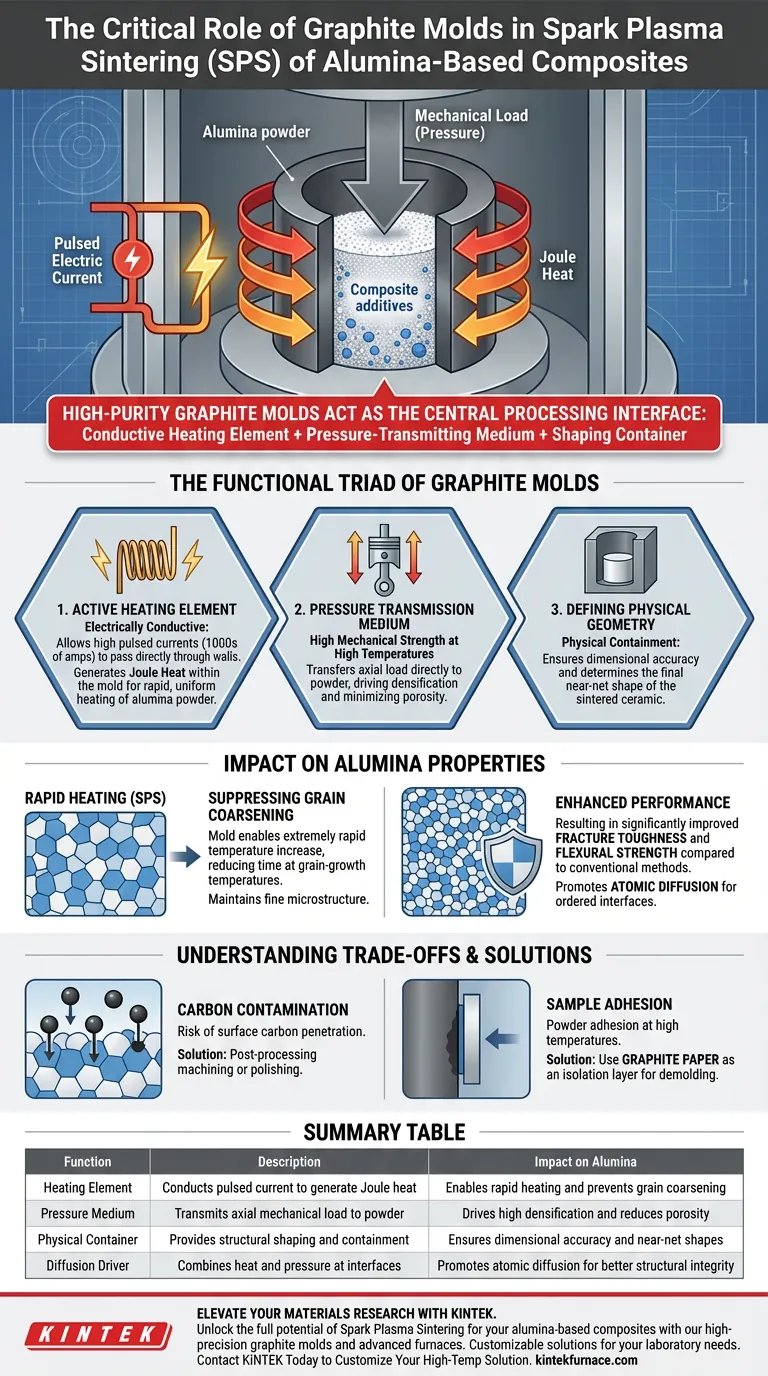

Hochreine Graphitformen fungieren als zentrale Prozessschnittstelle bei der Funkenplasmasinterung (SPS) und dienen gleichzeitig als leitfähiges Heizelement, als druckübertragendes Medium und als Formbehälter. Durch die Umwandlung von gepulstem elektrischem Strom direkt in Joulesche Wärme bei gleichzeitiger mechanischer Belastung ermöglichen diese Formen die schnelle thermische und mechanische Kopplung, die für die Sinterung von Aluminiumoxid-basierten Verbundwerkstoffen erforderlich ist.

Kernbotschaft Der einzigartige Vorteil von Graphitformen bei der SPS liegt in ihrer Fähigkeit, extrem schnelle Aufheizraten zu ermöglichen. Diese schnelle thermo-mechanische Verarbeitung unterdrückt die Kornvergröberung in Aluminiumoxidkeramiken, was direkt zu einer signifikant verbesserten Bruchzähigkeit und Biegefestigkeit im Vergleich zu herkömmlichen Sinterverfahren führt.

Die funktionale Triade von Graphitformen

Als aktives Heizelement fungieren

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, sind Graphitformen elektrisch leitfähig.

Sie ermöglichen den Durchfluss hoher gepulster Ströme (oft Tausende von Ampere) direkt durch die Formwände. Dieser Strom erzeugt Joulesche Wärme innerhalb der Form selbst und überträgt die thermische Energie sofort auf das Aluminiumoxidpulver für eine hocheffiziente, gleichmäßige Erwärmung.

Mechanischen Druck übertragen

Graphit besitzt auch bei erhöhten Sintertemperaturen eine hohe mechanische Festigkeit.

Dadurch kann die Form als druckübertragendes Medium fungieren und axiale Lasten (externer Druck) direkt auf die Pulverpartikel übertragen. Dieser Druck ist entscheidend für die Verdichtung des Aluminiumoxid-Verbundwerkstoffs und die Minimierung der Gitterwärmeleitfähigkeit.

Physikalische Geometrie definieren

Auf der grundlegendsten Ebene bietet die Form physischen Halt für das Pulver.

Sie gewährleistet die Maßhaltigkeit der Probe während des Hochdruck-Konsolidierungsprozesses. Diese Formgebungsfähigkeit bestimmt die endgültige annähernd maßhaltige Form der gesinterten Keramik.

Auswirkungen auf die Eigenschaften von Aluminiumoxid

Unterdrückung der Kornvergröberung

Die wichtigste Rolle der Graphitform in diesem Zusammenhang ist die Ermöglichung schneller Temperaturanstiege.

Da sich die Form sehr schnell erwärmt, verbringt das Aluminiumoxid weniger Zeit bei kritischen Korngrößentemperaturen. Dies unterdrückt die "Vergröberung" (Vergrößerung) der Körner und erhält eine feine Mikrostruktur, die den langsam verarbeiteten Materialien überlegen ist.

Verbesserung der mechanischen Leistung

Die Erhaltung einer feinen Korngrößenstruktur hat eine direkte Korrelation zu den mechanischen Grenzwerten.

Durch die Verhinderung des Kornwachstums steigert der Prozess signifikant die Bruchzähigkeit und Biegefestigkeit der endgültigen Aluminiumoxidkeramik. Die Fähigkeit der Form, schnelles Sintern zu ermöglichen, ist der Haupttreiber dieser verbesserten mechanischen Eigenschaften.

Förderung der Atomdiffusion

Die Kombination aus direkter Wärme und Druck schafft eine Umgebung, die für die Atomdiffusion förderlich ist.

Dies führt zur Bildung geordneter Grenzflächen mit teilkohärenten Eigenschaften zwischen den Verbundwerkstoffen. Diese Grenzflächen sind entscheidend für die strukturelle Integrität und die Optimierung der thermischen Eigenschaften.

Verständnis der Kompromisse

Kohlenstoffdiffusion und Kontamination

Graphitformen basieren auf Kohlenstoff, was das Risiko birgt, dass Kohlenstoffatome die Oberfläche des Aluminiumoxid-Verbundwerkstoffs durchdringen.

Dies kann die mechanischen Eigenschaften der Oberfläche verändern. Es ist üblich, die Oberflächenschicht der gesinterten Probe zu bearbeiten oder zu polieren, um diese Kontamination vor Leistungstests zu entfernen.

Probenhaftung

Bei hohen Temperaturen und Drücken können Keramikpulver an den Formwänden haften oder mit ihnen reagieren.

Um dies zu verhindern, wird oft Graphitpapier als Isolierschicht zwischen Form und Pulver verwendet. Diese Auskleidung stellt sicher, dass die Probe ohne Beschädigung entformt werden kann und sorgt für eine gleichmäßige Stromverteilung.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von Graphitformen in Ihrem SPS-Prozess zu maximieren, berücksichtigen Sie Ihre spezifischen Materialziele:

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit liegt: Priorisieren Sie schnelle Aufheizraten, die durch die Leitfähigkeit der Form ermöglicht werden, um Kornwachstum zu unterdrücken und die Biegefestigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Berücksichtigen Sie die notwendige Nachbearbeitung zur Entfernung der kohlenstoffkontaminierten Oberfläche oder verwenden Sie beschichtete Graphitpapier-Auskleidungen.

- Wenn Ihr Hauptaugenmerk auf Dichte liegt: Nutzen Sie die Hochtemperaturfestigkeit der Form, um den maximal zulässigen Druck anzuwenden und so die Atomdiffusion zu fördern und die Porosität zu schließen.

Die Graphitform ist nicht nur ein Behälter; sie ist der aktive Motor, der die einzigartigen mikrostrukturellen Vorteile des SPS-Prozesses antreibt.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkungen auf Aluminiumoxid-Verbundwerkstoffe |

|---|---|---|

| Heizelement | Leitet gepulsten Strom zur Erzeugung von Joulescher Wärme | Ermöglicht schnelles Aufheizen und verhindert Kornvergröberung |

| Druckmedium | Überträgt axiale mechanische Last auf das Pulver | Fördert hohe Verdichtung und reduziert Porosität |

| Physischer Behälter | Bietet strukturelle Formgebung und Halt | Gewährleistet Maßhaltigkeit und annähernd maßhaltige Formen |

| Diffusionsförderer | Kombiniert Wärme und Druck an Grenzflächen | Fördert Atomdiffusion für bessere strukturelle Integrität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial der Funkenplasmasinterung für Ihre Aluminiumoxid-basierten Verbundwerkstoffe. KINTEK bietet hochpräzise Graphitformen und fortschrittliche Hochtemperatur-Ofensysteme, die den strengen Anforderungen der modernen Materialwissenschaft gerecht werden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind. Ob Sie Kornvergröberung unterdrücken oder die Bruchzähigkeit maximieren möchten, unser technisches Team steht Ihnen zur Seite.

Kontaktieren Sie KINTEK noch heute, um Ihre Hochtemperatur-Lösung anzupassen

Visuelle Anleitung

Referenzen

- Yufei Sun, Dairong Chen. Recent Advancements in Alumina-Based High-Temperature Insulating Materials: Properties, Applications, and Future Perspectives. DOI: 10.70322/htm.2025.10001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche fortschrittlichen Materialverarbeitungsanwendungen nutzen Graphittiegelöfen? Präzision in der Nanomaterialsynthese und mehr freisetzen

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Was sind die Gründe für die Verwendung von hochreinem Aluminiumoxidmaterial für die Reaktionsrohre in einem Fallrohr-Ofen? - Leitfaden

- Was ist der Hauptzweck der Verwendung einer Rotationskugelmahlanlage für Mn2AlB2? Erzielung überlegener Homogenisierung & Phasenreinheit

- Welche Bedeutung hat die Verwendung von Keramik- oder Quarz-Probenpfannen für feste Brennstoffe? Präzise thermische Analyse sicherstellen

- Was ist der Hauptzweck der BN-Beschichtung auf Graphit beim Heißpressen von Ti-6Al-4V? Gewährleistung von Reinheit und einfacher Entformung

- Was ist die Funktion eines Keramikschutzrohrs in einem Ofen? Schutz von Hochtemperaturmessungen und Geräten

- Warum Aluminiumoxid-Tiegel für die NaNbO3:Pr3+-Glühung verwenden? Hohe Reinheit und thermische Stabilität gewährleisten