Graphittiegel sind die bevorzugte Wahl zum Schmelzen von Al-Mg-Si-Legierungen, da sie eine einzigartige Kombination aus Hochtemperaturbeständigkeit, überlegener Wärmeleitfähigkeit und chemischer Stabilität bieten. Bei Standard-Schmelztemperaturen um 750 °C enthalten sie geschmolzenes Aluminium effektiv und minimieren gleichzeitig chemische Reaktionen, was die Reinheit und kritischen elektrischen Eigenschaften der Legierung bewahrt.

Kernbotschaft Der Hauptvorteil eines Graphittiegels in diesem Zusammenhang ist die Kontrolle von Verunreinigungen. Durch die Verhinderung chemischer Wechselwirkungen zwischen dem Gefäß und der Schmelze stellt Graphit sicher, dass die endgültige Al-Mg-Si-Legierung die für eine optimale elektrische Leitfähigkeit erforderliche hohe Reinheit beibehält.

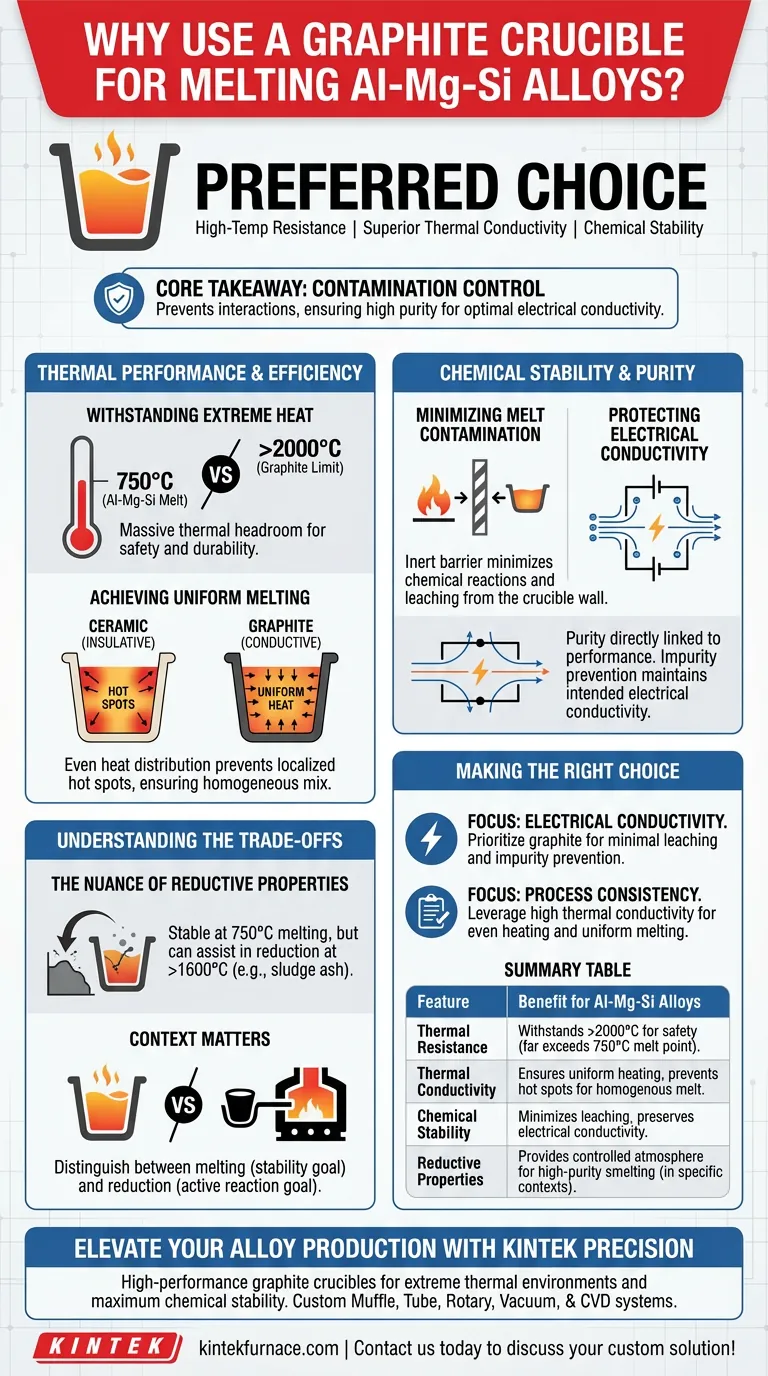

Thermische Leistung und Effizienz

Beständigkeit gegen extreme Hitze

Graphit ist so konstruiert, dass er thermischen Umgebungen standhält, die den Schmelzpunkt von Aluminium weit übersteigen.

Während Al-Mg-Si-Legierungen typischerweise bei 750 °C geschmolzen werden, behalten Graphittiegel ihre strukturelle Integrität bei Temperaturen von über 2000 °C. Dieser massive thermische Spielraum gewährleistet Sicherheit und Haltbarkeit und verhindert strukturelle Ausfälle während des Schmelzprozesses.

Erreichen einer gleichmäßigen Schmelze

Eine gleichmäßige Wärmeverteilung ist entscheidend für die Legierungsqualität, und Graphit ist ein ausgezeichneter Wärmeleiter.

Im Gegensatz zu isolierenden Keramiken leitet Graphit thermische Energie gleichmäßig durch die Tiegelstruktur. Dies verhindert lokale "Hot Spots" und ermöglicht einen gleichmäßigen Schmelzprozess, der sicherstellt, dass die Legierungskomponenten homogen vermischt werden.

Chemische Stabilität und Reinheit

Minimierung von Schmelzverunreinigungen

Für Al-Mg-Si-Legierungen ist die Aufrechterhaltung der richtigen chemischen Zusammensetzung von größter Bedeutung.

Graphit bietet eine hohe chemische Stabilität und wirkt als inerte Barriere zwischen der Wärmequelle und dem Metall. Dies minimiert chemische Reaktionen an der Grenzfläche und verhindert, dass Material von der Tiegelwand in das geschmolzene Aluminium übergeht und es verunreinigt.

Schutz der elektrischen Leitfähigkeit

Die physikalische Leistung einer Legierung ist direkt mit ihrer Reinheit verbunden.

Verunreinigungen während der Schmelzphase können die endgültigen Eigenschaften des Materials stark beeinträchtigen. Durch die Verhinderung dieser Verunreinigungen stellen Graphittiegel sicher, dass das endgültig verfestigte Material die beabsichtigte elektrische Leitfähigkeit beibehält.

Verständnis der Kompromisse

Die Nuance reduzierender Eigenschaften

Obwohl Graphit bei 750 °C für das Schmelzen von Al-Mg-Si chemisch stabil ist, ist er nicht unter allen Umständen chemisch inert.

Graphit besitzt inhärente reduzierende Eigenschaften, die in bestimmten Experimenten von Vorteil sein können, wie z. B. bei der Verarbeitung von Schlammasche mit hohem Eisengehalt. In diesen Kontexten nimmt der Tiegel aktiv an der Reaktion teil, um eine reduzierende Atmosphäre zu schaffen.

Kontext ist entscheidend

Betreiber müssen zwischen Schmelzen und Reduktion unterscheiden.

Beim Schmelzen von Al-Mg-Si ist das Ziel die Stabilität; beim Verhütten anderer Materialien bei extremen Temperaturen (über 1600 °C) kann Graphit reagieren, um bei der chemischen Reduktion zu helfen. Das Verständnis dieser dualen Natur ist der Schlüssel zur Auswahl des richtigen Tiegels für den spezifischen chemischen Prozess.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Tiegelmaterials hängt stark von der Empfindlichkeit Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Priorisieren Sie Graphit, um chemisches Auslaugen zu minimieren und Verunreinigungen zu verhindern, die den Elektronenfluss behindern.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Nutzen Sie die hohe Wärmeleitfähigkeit von Graphit, um eine gleichmäßige Wärmeverteilung und eine homogene Schmelze der Legierung zu gewährleisten.

Letztendlich dient Graphit als grundlegendes Werkzeug, um rohe Al-Mg-Si-Elemente in Hochleistungslegierungen umzuwandeln, ohne deren chemische Integrität zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Al-Mg-Si-Legierungen |

|---|---|

| Temperaturbeständigkeit | Hält >2000 °C stand, weit über dem Schmelzpunkt von 750 °C für Sicherheit. |

| Wärmeleitfähigkeit | Gewährleistet gleichmäßige Erwärmung und verhindert Hot Spots für eine homogene Schmelze. |

| Chemische Stabilität | Minimiert Auslaugen und Verunreinigungen zur Erhaltung der elektrischen Leitfähigkeit. |

| Reduzierende Eigenschaften | Bietet eine kontrollierte Atmosphäre, die für das hochreine Schmelzen geeignet ist. |

Verbessern Sie Ihre Legierungsproduktion mit KINTEK Precision

Kompromittieren Sie nicht die elektrische Leitfähigkeit und Reinheit Ihrer Al-Mg-Si-Legierungen. KINTEK bietet Hochleistungs-Graphittiegel, die extremen thermischen Umgebungen standhalten und gleichzeitig maximale chemische Stabilität gewährleisten.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Labortiegelöfen für hohe Temperaturen – alle vollständig anpassbar an Ihre spezifischen metallurgischen Bedürfnisse.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Phase transformation and property improvement of Al–0.6Mg–0.5Si alloys by addition of rare-earth Y. DOI: 10.1515/secm-2024-0048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Schlüsselrolle spielt eine Mühle bei der Rohmaterialvorbereitung für Magnesiumverdampfungs- und Kondensationsexperimente? Maximierung der Reaktivität & Ausbeute

- Welche Schlüsselfunktionen erfüllen Graphitformen während des Heißpresssinterns? Verbesserung der Qualität von Ti/Al2O3-Verbundwerkstoffen

- Warum wird ein Hochvakuum-Pumpensystem für die Legierung von Bi2Se3-Nd2Se3 benötigt? Gewährleistung der Reinheit bei der Synthese von Seltenerdmetallen

- Wie trägt ein Labor-Trockenschrank zur Herstellung von C@TiC/SiO2-Xerogelen bei? Gewährleistung der strukturellen Integrität

- Was sind die typischen Anwendungen einer Umwälzwasser-Vakuumpumpe? Essenziell für Laboreffizienz und Kosteneinsparungen

- Welche anderen industriellen Anwendungen haben Graphittiegelöfen außer dem Schmelzen von Metallen? Entsperren Sie die fortschrittliche Materialverarbeitung

- Was sind die Hauptfunktionen von hochreinen Graphitformen bei der SPS von TiB2-Keramiken? Verbesserung der Sinterpräzision

- Welche Rolle spielt ein Aluminiumoxid-Tiegel während des Gasnitrierens von Edelstahl? Sicherstellung der Oberflächenreinheit