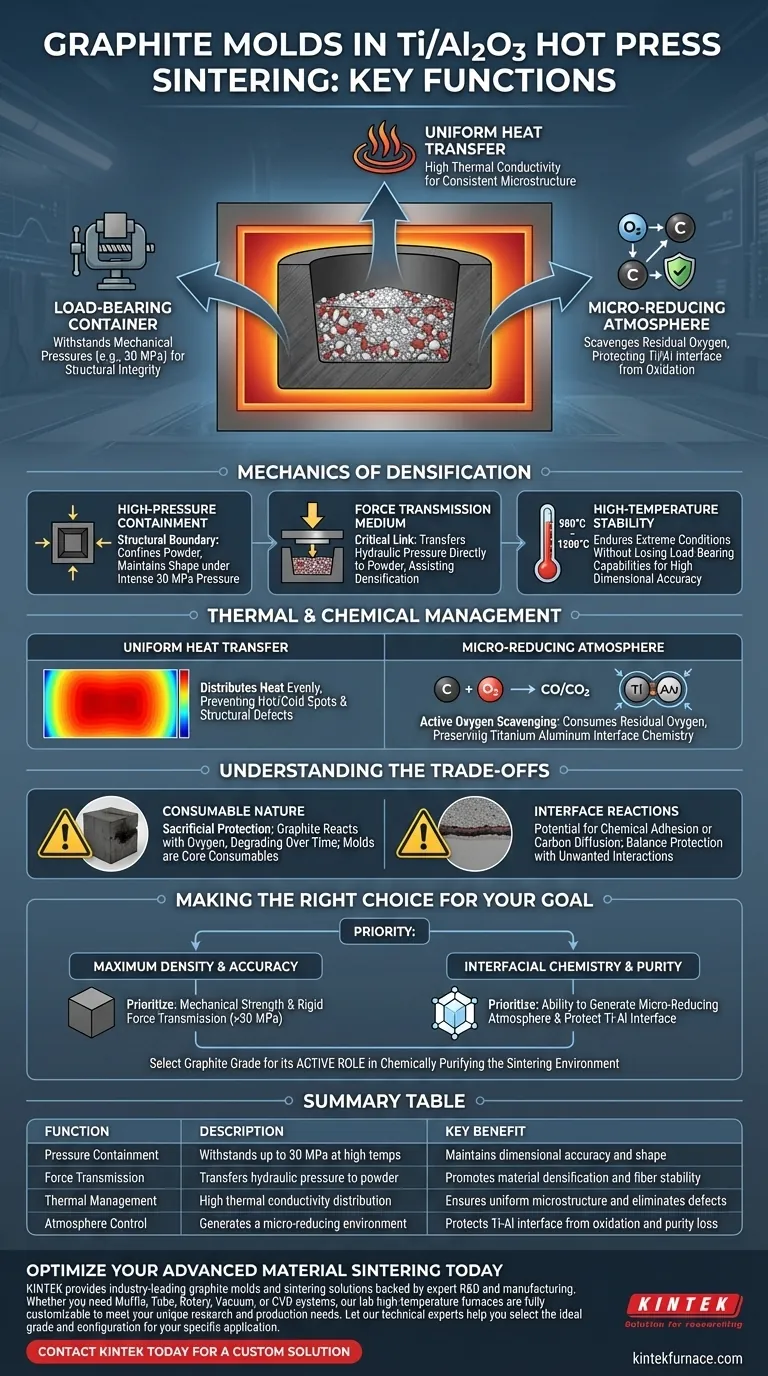

Hochfeste Graphitformen fungieren als wesentliche, vielseitige Prozessbehälter, die die Verdichtung und chemische Stabilisierung von Ti/Al2O3-Verbundwerkstoffen aktiv fördern. Sie erfüllen drei gleichzeitige Rollen: Sie dienen als tragender Behälter, der mechanischen Drücken (z. B. 30 MPa) standhält, sorgt für gleichmäßige Wärmeübertragung durch hohe Wärmeleitfähigkeit und erzeugt eine mikrorabziehende Atmosphäre, die das Material vor Oxidation schützt.

Graphitformen sind nicht nur passive Behälter; sie sind aktive Prozessbeteiligte, die die Verdichtung durch Druckübertragung erleichtern und gleichzeitig den Verbundwerkstoff durch eine selbst erzeugte reduzierende Atmosphäre chemisch vor Oxidation schützen.

Die Mechanik der Verdichtung

Hochdruckbehälter

Die primäre mechanische Funktion der Graphitform besteht darin, als robuster Behälter für den Pulverformgebungsprozess zu dienen. Sie fungiert als strukturelle Grenze und formt die lose Pulvermischung in eine bestimmte Gestalt. Entscheidend ist, dass sie ihre strukturelle Integrität ohne Verformung beibehalten muss, wenn sie intensiven mechanischen Drücken, typischerweise um die 30 MPa, ausgesetzt ist.

Kraftübertragungsmedium

Über die einfache Aufnahme hinaus dient die Form als entscheidendes Bindeglied zwischen der Hydraulikmaschine und dem Verbundmaterial. Sie fungiert als Kraftübertragungsmedium und überträgt den extern angelegten hydraulischen Druck effektiv direkt auf die Pulverprobe. Diese Übertragung ist entscheidend für die Förderung der Materialverdichtung und die Minimierung der makroskopischen Faserverschiebung während der Sinterphase.

Hochtemperaturstabilität

Das Sintern von Ti/Al2O3-Verbundwerkstoffen erfordert Umgebungen im Bereich von 980°C bis 1200°C. Die Graphitform besitzt die notwendige Hochtemperaturfestigkeit, um diese Bedingungen zu ertragen, ohne ihre Tragfähigkeit zu verlieren. Dies stellt sicher, dass der endgültig gesinterte Körper eine hohe Maßgenauigkeit und die gewünschte Dichte erreicht.

Thermische und chemische Steuerung

Gleichmäßige Wärmeübertragung

Das Erreichen einer konsistenten Mikrostruktur erfordert eine präzise Temperaturkontrolle über die gesamte Probe. Graphitformen nutzen ihre ausgezeichnete Wärmeleitfähigkeit, um sicherzustellen, dass die Wärme gleichmäßig auf die Probe übertragen wird. Dies verhindert lokale heiße oder kalte Stellen, die zu inkonsistenten Materialeigenschaften oder Strukturdefekten führen könnten.

Erzeugung einer mikrorabziehenden Atmosphäre

Eine einzigartige chemische Funktion der Graphitform ist ihre Wechselwirkung mit der unmittelbaren Umgebung bei hohen Temperaturen. Der Graphit erzeugt eine mikrorabziehende Atmosphäre, die restlichen Sauerstoff in der Kammer aktiv verbraucht. Dieser "Sauerstofffänger"-Effekt ist entscheidend für die Aufrechterhaltung der Reinheit der Verbundbestandteile.

Schutz der Titan-Aluminium-Grenzfläche

Das Vorhandensein von Sauerstoff kann für Titan-basierte Verbundwerkstoffe schädlich sein und unerwünschte Oxidation verursachen. Durch den Verbrauch von Restauerstoff schützt die Graphitform speziell die Titan-Aluminium-Grenzfläche. Diese Erhaltung der Grenzflächenchemie ist unerlässlich, um die mechanische Festigkeit und Kohäsion des endgültigen Verbundwerkstoffs zu gewährleisten.

Verständnis der Kompromisse

Der Verbrauch der Graphitmaterialien

Obwohl Graphit chemisch stabil ist, funktioniert er teilweise durch Reaktion mit Sauerstoff und wirkt somit als Verbrauchskomponente. Dieser opfernde Schutz bedeutet, dass die Formen mit der Zeit verschleißen und als Kernverbrauchsmaterialien und nicht als Dauerbestandteile behandelt werden müssen.

Grenzflächenreaktionen

Während die Form vor Oxidation schützt, steht der Graphit in direktem Kontakt mit der Verbundmatrix. Bei einigen Metallmatrixverbundwerkstoffen kann dies zu chemischer Haftung oder Reaktionsschichten führen, obwohl Graphit in Vakuumumgebungen im Allgemeinen kein starkes Anhaften verhindert. Die Bediener müssen das Gleichgewicht zwischen notwendigem chemischem Schutz und unerwünschter Kohlenstoffdiffusion in die Probenoberfläche überwachen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie den Heißpresssinterprozess für Ti/Al2O3-Verbundwerkstoffe optimieren, überlegen Sie, welche Funktion der Form für Ihre spezifischen Qualitätsmetriken am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Maßgenauigkeit liegt: Priorisieren Sie die mechanische Festigkeit der Form und ihre Fähigkeit, als starres Kraftübertragungsmedium unter Drücken von über 30 MPa zu fungieren.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenchemie und Materialreinheit liegt: Verlassen Sie sich auf die Fähigkeit der Form, eine mikrorabziehende Atmosphäre zu erzeugen, um Sauerstoff zu binden und die empfindliche Titan-Aluminium-Grenzfläche zu schützen.

Wählen Sie Ihre Graphitsorte nicht nur nach ihrer Fähigkeit, die Form zu halten, sondern auch nach ihrer aktiven Rolle bei der chemischen Reinigung der Sinterumgebung.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Druckaufnahme | Hält bis zu 30 MPa bei hohen Temperaturen stand | Erhält Maßgenauigkeit und Form |

| Kraftübertragung | Überträgt hydraulischen Druck auf das Pulver | Fördert Materialverdichtung und Faserstabilität |

| Thermische Steuerung | Gleichmäßige Wärmeleitungsverteilung | Gewährleistet gleichmäßige Mikrostruktur und eliminiert Defekte |

| Atmosphärenkontrolle | Erzeugt eine mikrorabziehende Umgebung | Schützt die Ti-Al-Grenzfläche vor Oxidation und Reinheitsverlust |

Optimieren Sie noch heute Ihr fortschrittliches Materialsintern

Das Erreichen des perfekten Gleichgewichts zwischen Dichte und chemischer Reinheit bei Ti/Al2O3-Verbundwerkstoffen erfordert mehr als nur hohe Temperaturen – es erfordert Hochleistungs-Prozessbehälter. KINTEK bietet branchenführende Graphitformen und Sinterlösungen, die durch Experten-F&E und Fertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Lassen Sie unsere technischen Experten Ihnen helfen, die ideale Sorte und Konfiguration für Ihre spezifische Anwendung auszuwählen.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Schlüsselrollen spielen hochreine Graphitformen bei SPS? Befeuert die Synthese von hoch-entropischen Karbiden

- Wie wird eine Wasserstrahlpumpe auch genannt? Entdecken Sie ihre Rolle für die Effizienz im Labor

- Welche Art von Motor verwendet die Umwälzwasser-Multifunktions-Vakuumpumpe? Entdecken Sie ihre ölfreien Vorteile

- Was ist die Hauptfunktion von hochreinen Graphittiegeln? Gewährleistung überlegener Reinheit beim Schmelzen von Aluminiumlegierungen

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Was sind die Anforderungen an versiegelte Quarzrohre für CVT? Gewährleistung von hoher Reinheit und Integrität für das Wachstum von NiI2 und MnPS3

- Welche Rolle spielt ein Quarzreaktor in einer Vakuumdestillationsapparatur zur Metallrückgewinnung? Ermöglichung einer effizienten Hochreinheits-Extraktion

- Warum wird eine Bornitridschicht auf Graphittiegel für Mg3Sb2-Legierungen aufgetragen? Schutz von Reinheit und Werkzeugen