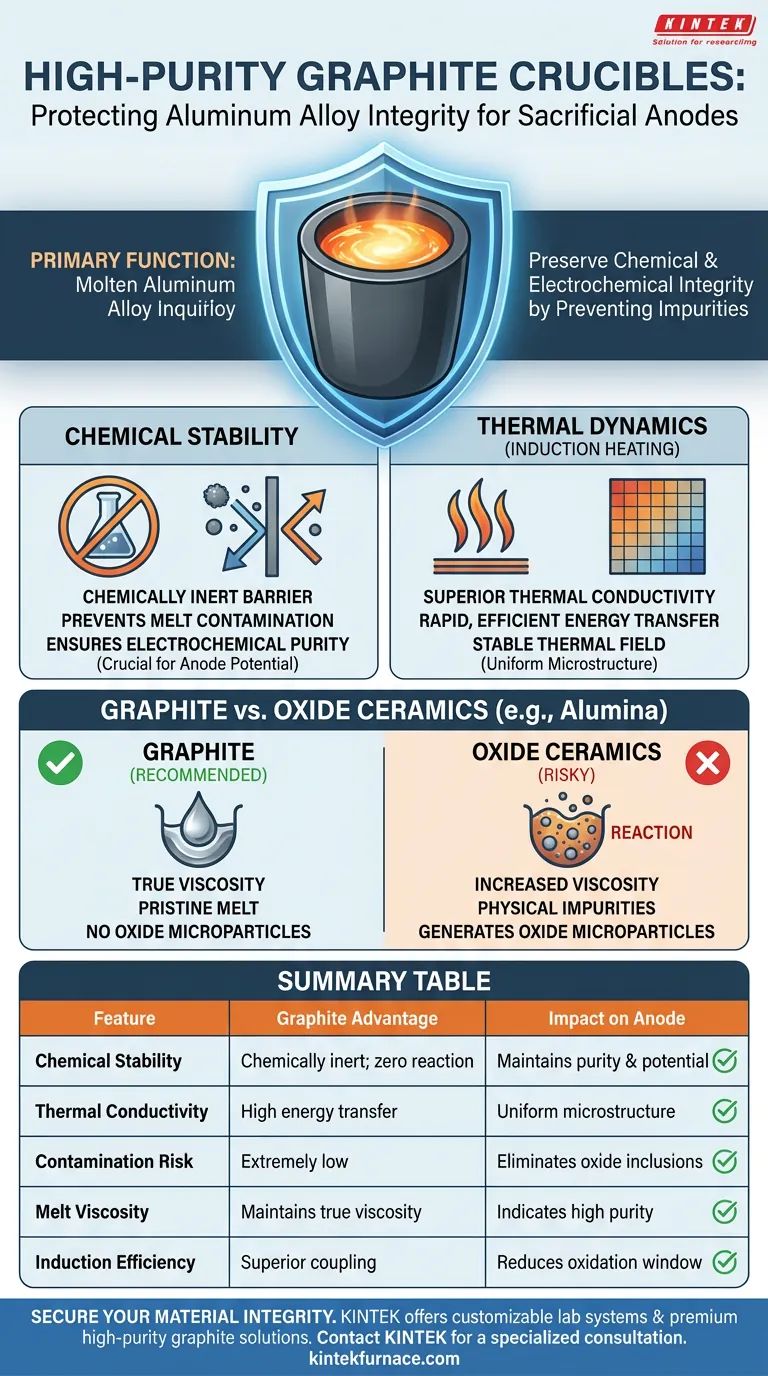

Die Hauptfunktion von hochreinen Graphittiegeln besteht darin, die chemische und elektrochemische Integrität der Aluminiumlegierung während des Schmelzprozesses zu erhalten. Durch außergewöhnliche chemische Stabilität und Wärmeleitfähigkeit verhindern diese Tiegel die Einschleppung von Verunreinigungen, die die Leistung der Opferanode andernfalls beeinträchtigen würden.

Die Wirksamkeit einer Opferanode hängt vollständig von ihrer Materialreinheit ab. Hochreine Graphittiegel fungieren als chemisch inerte Barriere und stellen sicher, dass die geschmolzene Legierung ihre spezifischen elektrochemischen Eigenschaften beibehält, indem sie Reaktionen zwischen dem Gefäß und der Schmelze verhindert.

Die entscheidende Rolle der chemischen Stabilität

Verhinderung von Schmelzverunreinigungen

Geschmolzenes Aluminium ist bei den für das Gießen erforderlichen Temperaturen hochreaktiv. Hochreiner Graphit zeichnet sich durch seine chemische Inertheit aus.

Er reagiert auch bei intensiver Hitze nicht mit der Aluminiumlegierungsschmelze. Dies verhindert, dass das Tiegelmaterial selbst zerfällt und Fremdelemente in die Legierung austreten.

Gewährleistung der elektrochemischen Reinheit

Damit eine Opferanode funktioniert, muss ihre innere Chemie präzise sein. Jede Einschleppung von Fremdverunreinigungen kann das elektrische Potenzial der Anode verändern.

Durch die Eliminierung des Reaktionsrisikos stellen Graphittiegel sicher, dass das Endprodukt die strengen elektrochemischen Reinheitsstandards erfüllt, die für einen wirksamen Korrosionsschutz erforderlich sind.

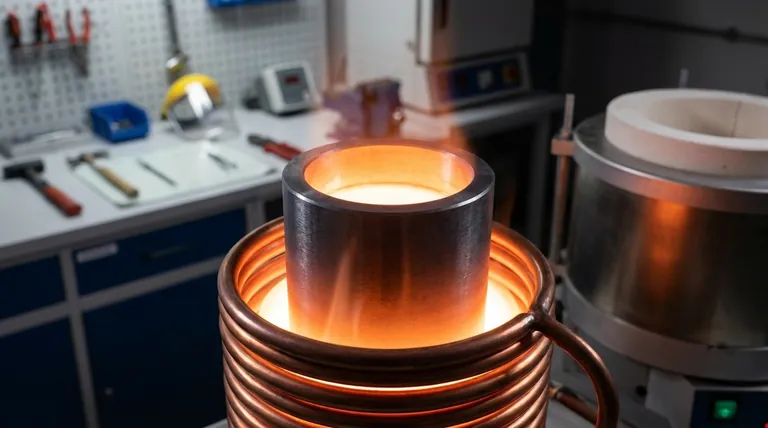

Thermische Dynamik bei der Induktionserwärmung

Überlegene Wärmeleitfähigkeit

Graphit ist ein ausgezeichneter Wärmeleiter. Während des Induktionserwärmungsprozesses ermöglicht diese Eigenschaft eine schnelle und effiziente Energieübertragung auf das Metall.

Diese Effizienz reduziert die Zeit, in der das Metall hohen Temperaturen ausgesetzt ist, und minimiert so das Zeitfenster für mögliche Oxidation oder Degradation.

Stabilisierung des thermischen Feldes

Konsistenz ist entscheidend für die Schaffung einer gleichmäßigen Legierungsfeinstruktur. Hochreiner Graphit sorgt während des gesamten Schmelzzyklus für ein stabiles thermisches Feld.

Diese Stabilität verhindert Temperaturschwankungen, die zu ungleichmäßigem Schmelzen oder zur Entmischung von Legierungskomponenten führen könnten.

Verständnis der Kompromisse: Graphit vs. Oxidkeramik

Die Risiken alternativer Materialien

Es ist entscheidend zu verstehen, warum Graphit gegenüber gängigen Alternativen wie Aluminiumoxid (Aluminiumoxid) bevorzugt wird.

Beweise zeigen, dass Aluminiumoxidtiegel bei hohen Temperaturen mit Aluminiumlegierungen – insbesondere mit Aluminium-Silizium-Schmelzen – reagieren können. Diese Reaktion erzeugt Oxid-Mikropartikel in der Schmelze.

Die Auswirkungen auf Viskosität und Qualität

Wenn ein Tiegel mit der Schmelze reagiert, entstehen physikalische Verunreinigungen. Diese Einschlüsse erhöhen die gemessene Viskosität der Legierung erheblich.

Diese künstliche Erhöhung der Viskosität signalisiert, dass das Material nicht mehr rein ist. Graphit liefert im Gegensatz dazu Viskositätsmessungen, die näher an den theoretischen wahren Werten des Materials liegen und seine überlegene Fähigkeit beweisen, eine makellose Schmelze aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl Ihres Tiegelmaterials bestimmt direkt die Qualitätsgrenze Ihres endgültigen Gussstücks.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie hochreinen Graphit, um Fremdverunreinigungen strikt zu eliminieren und das reaktive Potenzial der Legierung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf thermischer Konsistenz liegt: Nutzen Sie die überlegene Leitfähigkeit von Graphit, um ein stabiles thermisches Feld und gleichmäßiges Schmelzen während der Induktionserwärmung zu gewährleisten.

Letztendlich ist der Tiegel nicht nur ein Behälter; er ist eine aktive Komponente Ihrer Qualitätskontrollstrategie, die die grundlegende Chemie Ihres Produkts schützt.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Graphittiegels | Auswirkung auf Opferanoden |

|---|---|---|

| Chemische Stabilität | Chemisch inert; keine Reaktion mit der Schmelze | Erhält die elektrochemische Reinheit und das Potenzial |

| Wärmeleitfähigkeit | Hohe Energieübertragung und Wärmeableitung | Gewährleistet gleichmäßige Mikrostruktur und schnelles Schmelzen |

| Kontaminationsrisiko | Extrem gering; verhindert Fremdeinschlüsse | Eliminiert Oxid-Mikropartikel und Verunreinigungen |

| Schmelzviskosität | Erhält die theoretische wahre Viskosität | Zeigt hohe Materialreinheit und Fließqualität an |

| Induktionseffizienz | Überlegene Kopplung und Stabilität des thermischen Feldes | Reduziert Oxidationsfenster und Energieverschwendung |

Sichern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass Tiegelreaktionen die Leistung Ihrer Opferanode beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie erstklassige hochreine Graphitlösungen, die auf Ihre einzigartigen Labor- und Hochtemperaturanforderungen zugeschnitten sind.

Übernehmen Sie noch heute die Kontrolle über Ihre Legierungsqualität – Kontaktieren Sie KINTEK für eine spezialisierte Beratung!

Visuelle Anleitung

Referenzen

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Warum sind Zirkoniumdioxid-Mahlbehälter und -Mahlkugeln ideal für Tellurid von Bismut? Erreichen Sie 200 nm Reinheit und Leistung

- Was ist die Funktion von Präzisions-Magnetheizrüstgeräten bei der Herstellung von BCZT-Keramik? Homogenität erreichen

- Welche Rolle spielt ein Teflon-ausgekleideter Autoklav bei der Synthese von CeO2? Erzielung reiner, monodisperser Nanomaterialien

- Welche Anforderungen gelten für Hochtemperatur-Heizgeräte und Quarztiegel bei der Vorbehandlung von Verbrennungsasche?

- Welche Rolle spielt eine Quarzrohr-Reaktionskammer während des Carbon Thermal Shock (CTS)-Prozesses? Wesentliche Leistung

- Welche Rolle spielt ein hochdichter MgO-Tiegel bei Schlackenreduktionsversuchen? Gewährleistung reiner Ergebnisse bei 1600 °C

- Welche Rolle spielt ein hochreiner Graphittiegel bei der Zinkrückgewinnung unter Super-Gravitation? Hauptvorteile & Funktionen

- Warum wird für das Sintern von Manganerz bei 1200 °C ein Korundtiegel benötigt? Sicherstellung hochreiner Ergebnisse