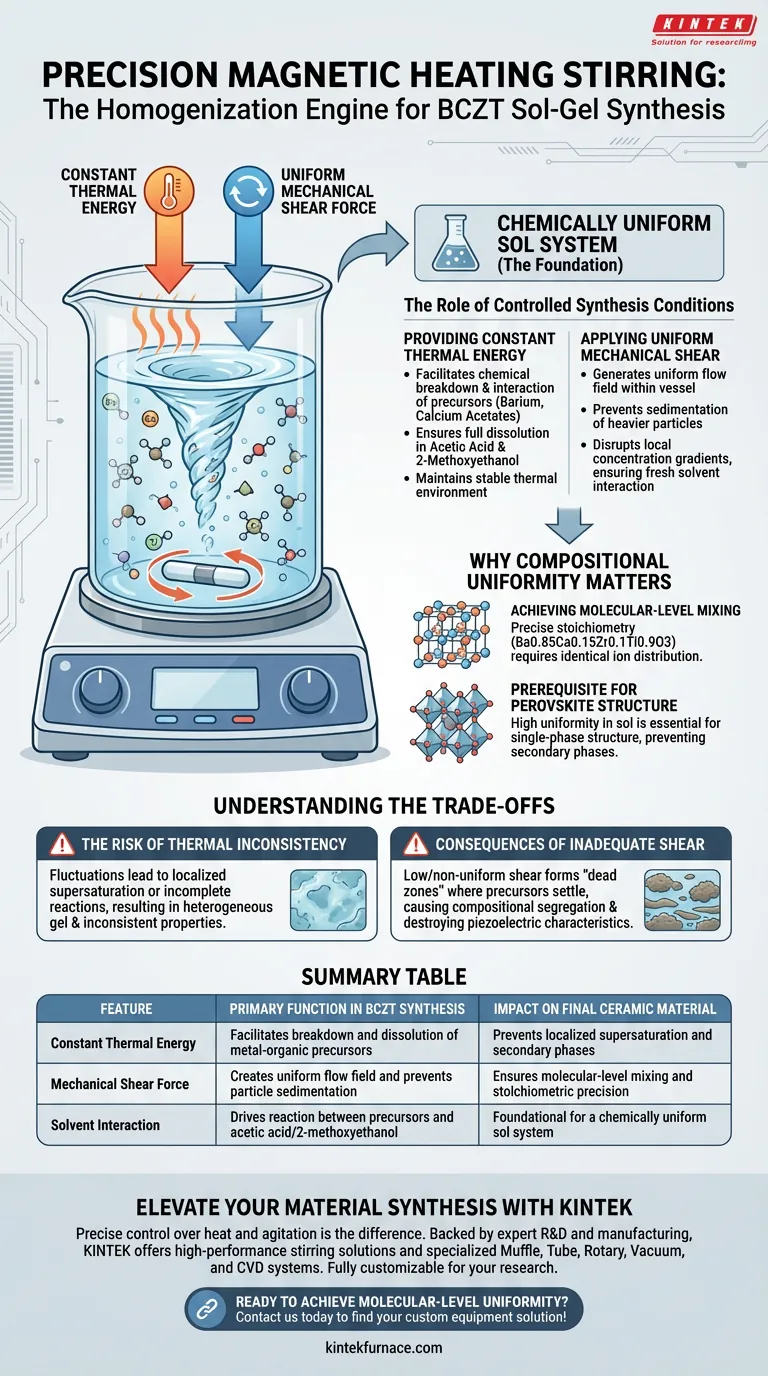

Präzisions-Magnetheizrüstgeräte fungieren als entscheidende Homogenisierungsmaschine während der chemischen Synthesephase der BCZT-Keramikherstellung. Durch die gleichzeitige Bereitstellung konstanter thermischer Energie und gleichmäßiger mechanischer Scherkraft treiben sie die vollständige Auflösung metallorganischer Vorläufer – insbesondere Bariumacetat und Calciumacetat – in Lösungsmitteln wie Essigsäure und 2-Methoxyethanol an. Dieses kontrollierte Umfeld gewährleistet die Schaffung eines chemisch homogenen Sol-Systems, was der grundlegende Schritt für die nachfolgende Keramikverarbeitung ist.

Die Hauptfunktion dieser Ausrüstung besteht darin, durch präzise Wärme und Rühren eine hohe chemische Zusammensetzungs-Gleichmäßigkeit zu gewährleisten. Diese Gleichmäßigkeit ist eine strenge Voraussetzung für die Erzielung der einkristallinen Perowskit-Struktur, die für die Leistung der Endkeramik unerlässlich ist.

Die Rolle kontrollierter Synthesebedingungen

Bereitstellung konstanter thermischer Energie

Im Sol-Gel-Prozess ist die Temperaturstabilität nicht verhandelbar. Präzisionsheizgeräte sorgen während der gesamten Synthese für eine konstante thermische Umgebung.

Dieser gleichmäßige Energiezufuhr ist erforderlich, um den chemischen Abbau und die Wechselwirkung der metallorganischen Vorläufer zu erleichtern. Sie stellt sicher, dass Komponenten wie Barium- und Calciumacetate vollständig im Lösungsmittelsystem aus Essigsäure und 2-Methoxyethanol gelöst werden.

Anwendung gleichmäßiger mechanischer Scherung

Bloßes Rühren reicht nicht aus; der Prozess erfordert eine konstante mechanische Scherkraft. Der Magnetrürmechanismus erzeugt ein gleichmäßiges Strömungsfeld im Reaktionsgefäß.

Diese Scherkraft verhindert die Sedimentation schwererer Partikel und stört lokale Konzentrationsgradienten. Sie stellt sicher, dass das frische Lösungsmittel kontinuierlich mit den Vorläufermaterialien interagiert, was den Auflösungsprozess beschleunigt.

Warum die Zusammensetzungs-Gleichmäßigkeit wichtig ist

Erreichen von molekularem Mischen

Das ultimative Ziel der Verwendung dieser Ausrüstung ist es, über makroskopisches Mischen hinauszugehen, um ein Mischen auf molekularer Ebene zu erreichen.

Da BCZT-Keramik auf einer präzisen Stöchiometrie (Ba0.85Ca0.15Zr0.1Ti0.9O3) beruht, muss die Verteilung der Ionen in der gesamten Lösung identisch sein. Die Ausrüstung stellt sicher, dass die Barium-, Calcium-, Zirkonium- und Titanquellen perfekt gleichmäßig verteilt sind.

Voraussetzung für die Perowskit-Struktur

Die Qualität des Endpulvers wird in dieser flüssigen Phase bestimmt.

Ein hoher Grad an chemischer Zusammensetzungs-Gleichmäßigkeit im Sol-System ist die spezifische Voraussetzung für die Erzielung einer einkristallinen Perowskit-Struktur im späteren Prozessverlauf. Ohne diese Homogenität kann das Material während der Kalzinierung Sekundärphasen oder Verunreinigungen entwickeln.

Verständnis der Kompromisse

Das Risiko thermischer Inkonsistenz

Wenn das Heizelement keine konstante Energie liefert, wird die Auflösung lückenhaft.

Temperaturschwankungen können zu lokaler Übersättigung oder unvollständigen Reaktionen führen. Dies führt zu einem heterogenen Gel, das auch nach dem Trocknen und Sintern Keramiken mit inkonsistenten elektrischen Eigenschaften ergibt.

Folgen unzureichender Scherung

Wenn die mechanische Scherkraft zu gering oder ungleichmäßig ist, können sich in der Mischkammer „tote Zonen“ bilden.

In diesen Zonen können sich Vorläufer absetzen oder verklumpen, anstatt sich aufzulösen. Dies führt zu einer Zusammensetzungs-Segregation, bei der das Verhältnis von Barium zu Calcium im Material variiert und die gewünschten piezoelektrischen Eigenschaften der fertigen BCZT-Keramik zerstört werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Sol-Gel-Herstellung zu maximieren, richten Sie Ihre Ausrüstungsnutzung an Ihren spezifischen Qualitätszielen aus:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie die thermische Stabilität, um sicherzustellen, dass jedes Gramm Vorläufer vollständig gelöst ist und die Bildung von Sekundärphasen verhindert wird.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Homogenität liegt: Konzentrieren Sie sich auf die Konsistenz der mechanischen Scherkraft, um eine molekulare Verteilung aller vier Kationenarten zu gewährleisten.

Durch die Beherrschung der Variablen Wärme und Scherung in dieser frühen Phase sichern Sie die strukturelle Integrität, die für Hochleistungs-BCZT-Keramiken erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion bei der BCZT-Synthese | Auswirkung auf das fertige Keramikmaterial |

|---|---|---|

| Konstante thermische Energie | Erleichtert den Abbau und die Auflösung metallorganischer Vorläufer | Verhindert lokale Übersättigung und Sekundärphasen |

| Mechanische Scherkraft | Erzeugt ein gleichmäßiges Strömungsfeld und verhindert Partikel-Sedimentation | Gewährleistet molekulares Mischen und stöchiometrische Präzision |

| Lösungsmittel-Interaktion | Treibt die Reaktion zwischen Vorläufern und Essigsäure/2-Methoxyethanol an | Grundlage für ein chemisch homogenes Sol-System |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Kontrolle über Wärme und Rühren ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einer Hochleistungs-BCZT-Keramik. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Rührlösungen neben unseren spezialisierten Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie an Sol-Gel-Vorläufern oder Hochtemperatur-Sinterung arbeiten, unsere Laborgeräte sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, molekulare Gleichmäßigkeit zu erreichen? Kontaktieren Sie uns noch heute, um Ihre individuelle Ausrüstungslösung zu finden!

Visuelle Anleitung

Referenzen

- Baoyun Wang, Yongjun Tian. High-temperature structural disorders stabilize hydrous aluminosilicates in the mantle transition zone. DOI: 10.1038/s41467-025-56312-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum werden hochreine Keramikschiffchen für die Abscheidung von V2O5 und VSe2 verwendet? Sicherstellung der Filmreinheit und thermischen Stabilität

- Warum werden Edelstahlrohre während der Kühl- und Wärmebehandlungsphasen von Ti–Nb–Si-Legierungen verwendet? Wichtige Einblicke zur Kühlung

- Wie setzen sich Aluminiumoxidrohre im Wesentlichen zusammen?Wichtige Eigenschaften und Verwendungen

- Warum Argonstrom in einen Stahlcrucible für ZK51A-Legierung einleiten? Sicherheit und Schmelzen mit hoher Reinheit gewährleisten

- Warum ist die Auswahl des richtigen Labofens für das Sintern von Keramik wichtig? Gewährleisten Sie präzise Kontrolle für überlegene Keramikeigenschaften

- Warum werden Aluminiumoxid-Tiegel mit hoher Reinheit für die Phosphorsynthese verwendet? Maximale Lumineszenz und spektrale Reinheit sicherstellen

- Warum sind Aluminiumoxid- oder Keramiktiegel bei der Hochtemperaturverdampfung von Magnesium notwendig? Gewährleistung von Reinheit und Prozessintegrität

- Wie beeinflusst das geometrische Design eines Probierkorbs die Messgenauigkeit bei der thermogravimetrischen Analyse?