Schutz vor Reaktivität ist das Hauptziel. Das Einleiten eines konstanten Argon-Gasstroms in den Tiegel schafft eine inerte Schutzatmosphäre, die Sauerstoff und Wasserdampf physikalisch verdrängt. Dies verhindert, dass die hochreaktive ZK51A-Magnesiumlegierung heftig oxidiert oder verbrennt, und bewahrt gleichzeitig die chemische Genauigkeit der Legierung.

Die Einleitung von Argon ist nicht nur eine Vorsichtsmaßnahme; sie ist eine grundlegende Voraussetzung, um gefährliche Verbrennungen zu verhindern und die metallurgische Integrität des Endprodukts zu gewährleisten.

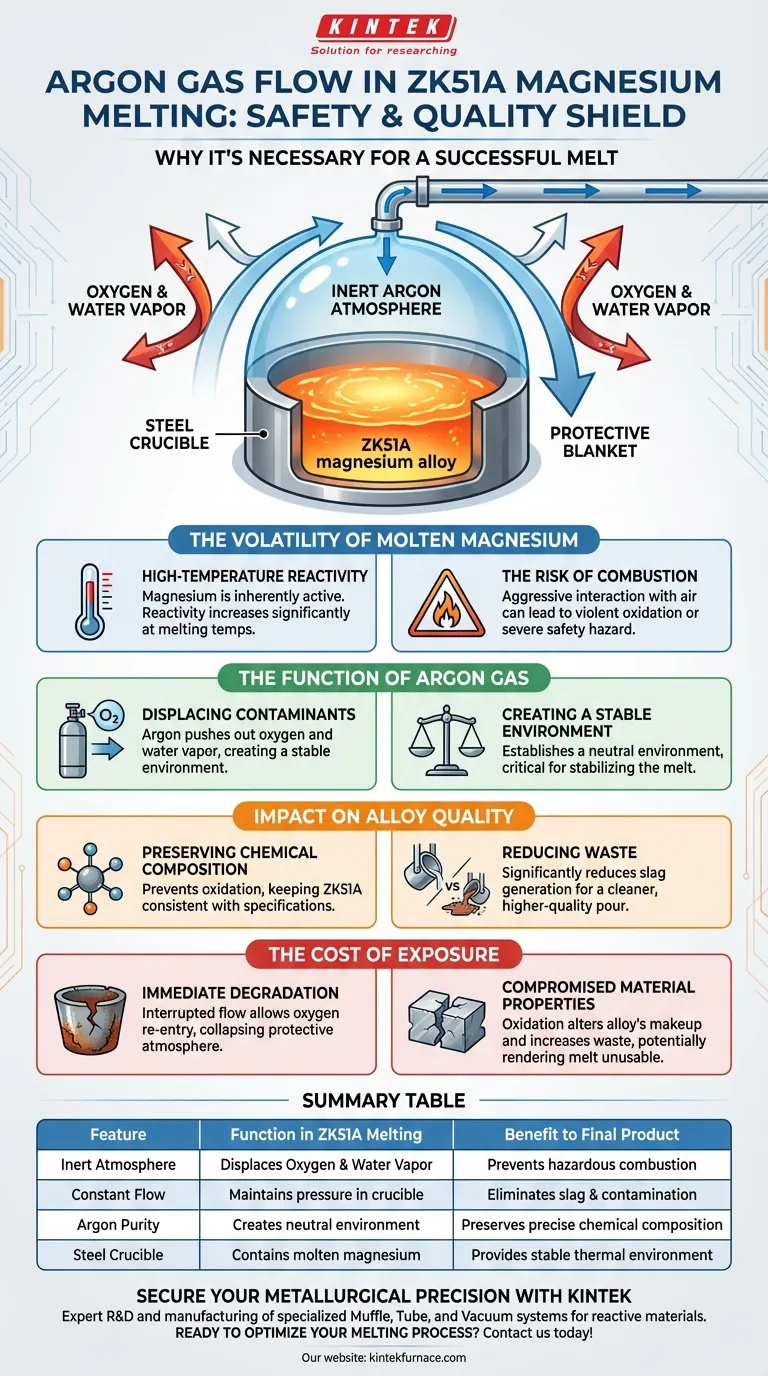

Die Flüchtigkeit von geschmolzenem Magnesium

Hochtemperaturreaktivität

Magnesium ist ein von Natur aus aktives Metall. Wenn es auf Schmelztemperaturen erhitzt wird, nimmt seine Reaktivität erheblich zu.

Die Gefahr der Verbrennung

Ohne eine Schutzbarriere reagiert geschmolzenes Magnesium aggressiv mit der umgebenden Luft. Dies kann zu heftiger Oxidation oder sogar zu Verbrennungen führen, was ein erhebliches Sicherheitsrisiko für den Betrieb darstellt.

Die Funktion von Argon-Gas

Verdrängung von Verunreinigungen

Argon wirkt wie eine schwere, inerte Decke. Ein konstanter Strom verdrängt die reaktiven Elemente, die in normaler Luft vorhanden sind, insbesondere Sauerstoff und Wasserdampf.

Schaffung einer stabilen Umgebung

Durch die Entfernung dieser Verunreinigungen schafft Argon eine neutrale Umgebung im Stahl-Tiegel. Diese Isolierung ist entscheidend für die Stabilisierung der Schmelze während der Hochtemperaturphase.

Auswirkungen auf die Legierungsqualität

Erhaltung der chemischen Zusammensetzung

Sicherheit ist nicht die einzige Variable; Materialwissenschaft ist ebenso kritisch. Die Verhinderung von Oxidation gewährleistet die Genauigkeit der chemischen Zusammensetzung der Legierung und hält die ZK51A im Einklang mit ihren Spezifikationen.

Abfallreduzierung

Oxidation erzeugt Nebenprodukte, die die Schmelze abbauen. Die Verwendung eines Argon-Schutzschildes reduziert die Bildung von Schlacke erheblich, was zu einem saubereren, qualitativ hochwertigeren Guss führt.

Die Kosten der Exposition

Sofortige Verschlechterung

Wenn der Gasstrom unterbrochen wird oder unzureichend ist, bricht die Schutzatmosphäre zusammen. Dies ermöglicht sofortigen Wiedereintritt von Sauerstoff in den Tiegel.

Kompromittierte Materialeigenschaften

Das Ergebnis der Exposition ist nicht nur ein Sicherheitsrisiko, sondern ein metallurgisches Versagen. Die resultierende Oxidation verändert die Zusammensetzung der Legierung und erhöht das Abfallmaterial, wodurch die Schmelze potenziell unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Schmelze von ZK51A-Magnesiumlegierung zu erzielen, müssen Sie die Atmosphärenkontrolle priorisieren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Sorgen Sie für einen konstanten Fluss, um den Kontakt mit Sauerstoff zu verhindern und das Risiko heftiger Verbrennungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Qualität liegt: Verwenden Sie das Argon-Schutzschild, um die Schlackenbildung zu minimieren und die chemische Zusammensetzung der Legierung strikt einzuhalten.

Ein konstanter Argonfluss ist die effektivste Variable zur Kontrolle von Sicherheit und Qualität einer Magnesiumschmelze.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Schmelzen von ZK51A | Vorteil für das Endprodukt |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff & Wasserdampf | Verhindert gefährliche Verbrennung |

| Konstanter Fluss | Hält den Druck im Tiegel aufrecht | Eliminiert Schlacke & Kontamination |

| Argonreinheit | Schafft eine neutrale Umgebung | Bewahrt präzise chemische Zusammensetzung |

| Stahl-Tiegel | Enthält geschmolzenes Magnesium | Bietet eine stabile thermische Umgebung |

Sichern Sie Ihre metallurgische Präzision mit KINTEK

Gehen Sie keine Kompromisse bei Sicherheit oder Materialintegrität ein. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumsysteme, die für den Umgang mit reaktiven Materialien wie ZK51A-Magnesiumlegierung ausgelegt sind. Ob Sie eine präzise Atmosphärenkontrolle oder Hochtemperaturhaltbarkeit benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist die Funktion von Hochreinaluminiumoxid-Tiegeln? Schutz von Proben und Öfen während der Oxidkalzinierung

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Was sind die typischen Anwendungen einer Umwälzwasser-Vakuumpumpe? Essenziell für Laboreffizienz und Kosteneinsparungen

- Was ist der technische Wert der Verwendung präziser digitaler PID-Temperaturregler? Verbesserung der Keramikeigenschaftsanalyse

- Warum wird für Y2O3-MgO-Vorläufer eine Heizvorrichtung mit Magnetrührer benötigt? Perfekte Partikelbeschichtung sicherstellen

- Wie funktioniert das Laufrad in einer wassergekühlten Vakuumpumpe, um ein Vakuum zu erzeugen? Entdecken Sie den Flüssigkolben-Mechanismus

- Warum werden hochreine Zirkonoxid-Mahlkugeln Stahl vorgezogen? Erzielen Sie ultrareine Keramik-Mahlresultate

- Warum ist die Integration eines K-Typs Thermoelements und eines Datenloggers für Vanadis 60 Stahl notwendig? Präzision freischalten.