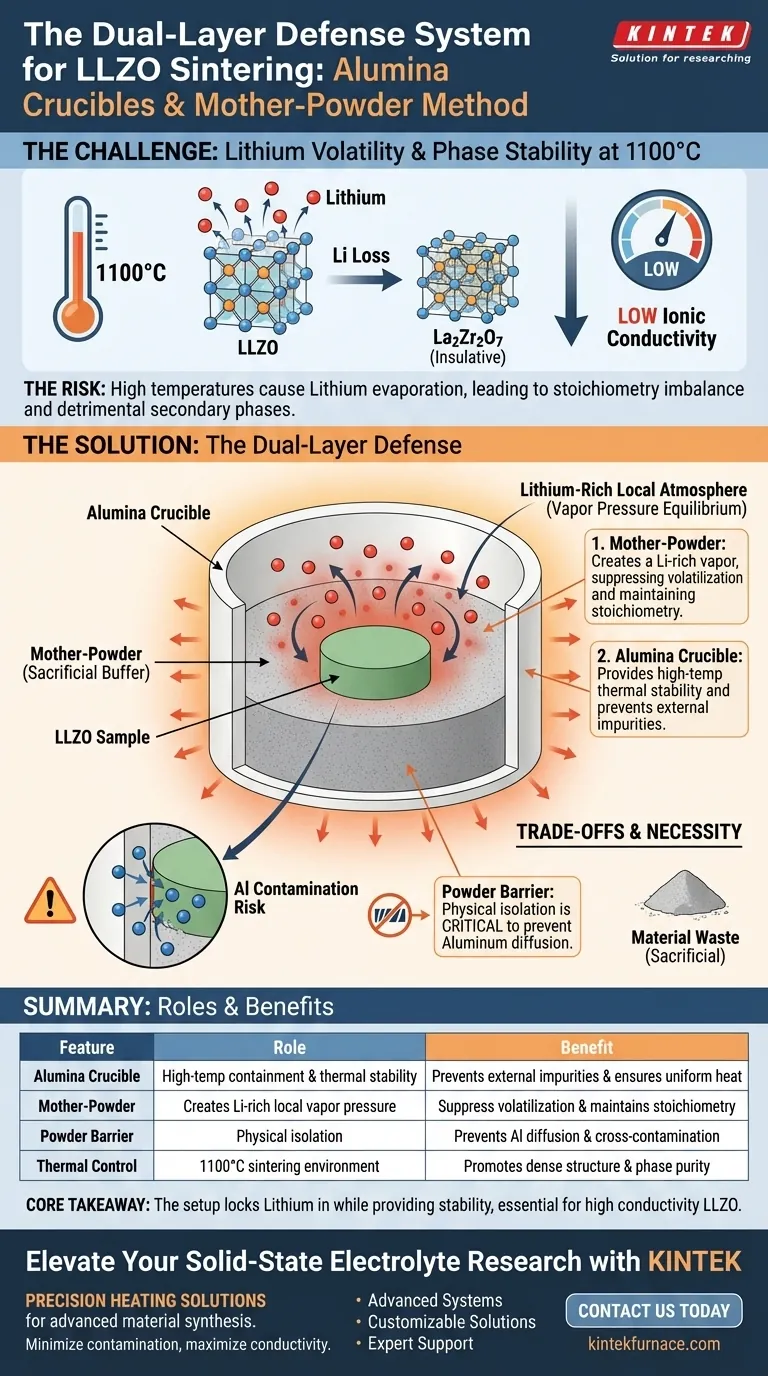

Die Kombination aus Aluminiumoxid-Tiegeln und der Pulverpulver-Abdeckmethode bietet ein zweischichtiges Abwehrsystem, das für die Aufrechterhaltung der chemischen Integrität von LLZO während des Sinterns unerlässlich ist. Während der Aluminiumoxid-Tiegel als thermisch stabiler Behälter dient, fungiert das Pulverpulver als opfernder Puffer, der eine lithiumreiche lokale Atmosphäre schafft. Diese Anordnung verhindert den katastrophalen Verlust von Lithium bei hohen Temperaturen und schützt die Probe vor physikalischer Kontamination.

Kernbotschaft Der Sinterprozess setzt LLZO Temperaturen aus, bei denen Lithium hoch flüchtig ist, was zu stöchiometrischen Ungleichgewichten und der Bildung isolierender Sekundärphasen führen kann. Die Pulverpulver-Methode wirkt dem entgegen, indem sie ein lokales Dampfdruckgleichgewicht herstellt, das das Lithium effektiv innerhalb der Probenstruktur einschließt, während der Aluminiumoxid-Tiegel die notwendige thermische Stabilität bietet.

Die Herausforderung: Lithiumflüchtigkeit und Phasenstabilität

Das Risiko hoher Temperaturen

Das Sintern von LLZO erfordert oft Temperaturen um 1100°C. Bei dieser intensiven Hitze wird Lithium flüchtig und neigt dazu, aus der Materialstruktur zu verdampfen.

Folgen des Lithiumverlusts

Wenn Lithium entweicht, wird die genaue Stöchiometrie des LLZO gestört. Dieses Ungleichgewicht löst die Bildung unerwünschter Sekundärphasen aus, insbesondere La2Zr2O7 (Lanthanzirconat).

Auswirkungen auf die Leistung

Diese Sekundärphasen sind für die Funktion des Materials nachteilig. Sie führen typischerweise zu einer deutlich geringeren Ionenleitfähigkeit, wodurch der Festkörperelektrolyt unwirksam wird.

Die Lösung: Der Pulverpulver-Mechanismus

Schaffung eines lokalen Gleichgewichts

Die Pulverpulver-Methode beinhaltet das Vergraben oder Umwickeln der LLZO-Probe in einem Pulver exakt gleicher Zusammensetzung. Wenn das System erhitzt wird, verdampft zuerst das Lithium aus diesem opfernden Pulver.

Unterdrückung der Verflüchtigung

Diese Verdampfung schafft eine lokale Umgebung, die mit Lithiumdampf gesättigt ist. Da der Dampfdruck außerhalb der Probe dem Druck im Inneren entspricht, wird die weitere Verdampfung aus der eigentlichen Probe physikalisch unterdrückt.

Physikalische Isolierung

Über die Dampfdruckkontrolle hinaus dient das Pulver als physikalischer Abstandhalter. Es verhindert, dass das LLZO-Pellet direkten Kontakt mit den Tiegelwänden hat, was entscheidend für die Verhinderung von Kreuzkontaminationen ist.

Die Rolle des Aluminiumoxid-Tiegels

Hochtemperaturstabilität

Aluminiumoxid (Aluminiumoxid) wird hauptsächlich wegen seiner ausgezeichneten chemischen Stabilität und Hitzebeständigkeit ausgewählt. Es behält seine strukturelle Integrität bei Sintertemperaturen, bei denen andere Materialien erweichen oder sich zersetzen könnten.

Verhinderung von Verunreinigungen

Ein hochwertiger Aluminiumoxid-Tiegel dient als sauberes Gefäß. Er verhindert, dass externe Verunreinigungen aus der Ofenumgebung in die Elektrolytprobe gelangen.

Erleichterung des Wärmetransfers

Der Tiegel bietet eine konsistente thermische Masse. Dies gewährleistet, dass die Wärme gleichmäßig auf das Pulver und die Probe übertragen wird, was ein gleichmäßiges Sintern fördert.

Verständnis der Kompromisse

Das Risiko einer Aluminiumreaktion

Obwohl Aluminiumoxid stabil ist, ist es in Bezug auf LLZO nicht perfekt inert. Wenn das LLZO-Pellet bei hoher Hitze direkten Kontakt mit dem Aluminiumoxid-Tiegel hat, kann Aluminium in die Probe diffundieren und Aluminiumkontamination verursachen.

Die Notwendigkeit der Barriere

Deshalb ist das Pulverpulver nicht verhandelbar. Es fungiert als notwendige Barriere; ohne sie würde die Reaktion zwischen dem Tiegel und der Probe den Elektrolyten abbauen, unabhängig davon, wie stabil der Tiegel für sich allein ist.

Materialverschwendung

Der Hauptnachteil dieser Methode ist die Materialeffizienz. Das Pulverpulver ist im Wesentlichen opferndes Material, das nicht wieder für Pellets verwendet werden kann, was die Gesamtkosten des Syntheseprozesses erhöht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leitfähigkeit und Reinheit Ihres Festkörperelektrolyten zu maximieren, wenden Sie diese Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Sekundärphasen liegt: Stellen Sie sicher, dass das Pulverpulver die Probe vollständig umgibt, um ein konsistentes Lithium-Dampfdruckgleichgewicht aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Aluminiumkontamination liegt: Vergewissern Sie sich, dass die Pulverschicht dick genug ist, um das Pellet vollständig von den Tiegelwänden zu isolieren.

Der Erfolg beim Sintern von LLZO beruht nicht nur auf Hitze, sondern auf der Schaffung eines Mikroklimas, das Lithium zwingt, genau dort zu bleiben, wo es hingehört.

Zusammenfassungstabelle:

| Merkmal | Rolle beim LLZO-Sintern | Nutzen für das Endmaterial |

|---|---|---|

| Aluminiumoxid-Tiegel | Hochtemperaturbehälter & thermische Stabilität | Verhindert externe Verunreinigungen & gewährleistet gleichmäßige Wärme |

| Pulverpulver | Erzeugt lithiumreiche lokale Dampfdruckverhältnisse | Unterdrückt Lithiumverdampfung & erhält Stöchiometrie |

| Pulverbarriere | Physikalische Isolierung zwischen Pellet und Wand | Verhindert Aluminiumdiffusion und Kreuzkontamination |

| Thermische Kontrolle | 1100°C Sinterumgebung | Fördert dichte Elektrolytstruktur und Phasenreinheit |

Erweitern Sie Ihre Forschung zu Festkörperelektrolyten mit KINTEK

Präzision beim LLZO-Sintern erfordert mehr als nur hohe Temperaturen – sie erfordert die richtige Umgebung. KINTEK bietet die leistungsstarken Heizlösungen, die notwendig sind, um komplexe Materialsynthesen zu meistern.

Warum mit KINTEK zusammenarbeiten?

- Fortschrittliche Systeme: Unsere Muffle-, Rohr-, Vakuum- und CVD-Systeme bieten die präzise thermische Kontrolle, die für empfindliche Sinterprozesse erforderlich ist.

- Anpassbare Lösungen: Unterstützt durch Experten in F&E und Fertigung, passen wir unsere Labortiegelöfen an Ihre einzigartigen Materialanforderungen an.

- Expertenunterstützung: Wir helfen Zielkunden wie Ihnen, Kontaminationen zu minimieren und die Ionenleitfähigkeit durch überlegene Auslegung der Geräte zu maximieren.

Bereit für konsistente Ergebnisse mit hoher Reinheit? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum werden lange Aluminiumoxid-Boote als Probenbehälter für Zonenschmelzexperimente ausgewählt? Optimierung der Materialreinigung

- Was ist die Funktion eines verbesserten hydrothermalen Reaktors mit magnetischem Rühren? Optimierung der MoS2/C-Syntheseausbeute

- Warum werden Metalldrahtgitter-Schalen für die Dünnschichttrocknung bevorzugt? Steigern Sie die Effizienz und Genauigkeit in Ihrem Labor

- Wie trägt eine Heizplatte zur Qualität des 3D-Mehrfarbendrucks bei? Optimierung von Präzision und Stabilität

- Welche Rolle spielt ein Hochtemperatur-Keramikschiffchen bei der Phosphidierung? Gewährleistung einer reinen und stabilen chemischen Synthese

- Warum eine Graphitbox für die WS2-Sulfidierung verwenden? Wesentlich für die Synthese hochwertiger Dünnschichten

- Was ist die Bedeutung der Verwendung eines Labor-Elektro-Thermostat-Umlufttrockenschranks zur Feuchtigkeitskontrolle von Biomassebriketts?

- Was sind die technischen Überlegungen bei der Auswahl eines zylindrischen Edelstahlbehälters? Leitfaden für Magnesium-Testkammern