Das Hochtemperatur-Keramikschiffchen fungiert als primärer Behälter sowohl für den Metallvorläufer als auch für die Phosphorquelle während des Phosphidierungsprozesses. Es dient als chemisch inerter Träger, der diese Materialien im Ofen hält und sicherstellt, dass sie stabil bleiben, während sie der für die Reaktion erforderlichen intensiven thermischen Umgebung ausgesetzt werden.

Das Keramikschiffchen dient als stabile, nicht reaktive Bühne für die chemische Umwandlung. Indem es korrosiven Phosphordämpfen und hoher Hitze standhält, ermöglicht es die präzise, reine Umwandlung von Metallvorläufern, ohne Verunreinigungen aus dem Gefäß selbst einzubringen.

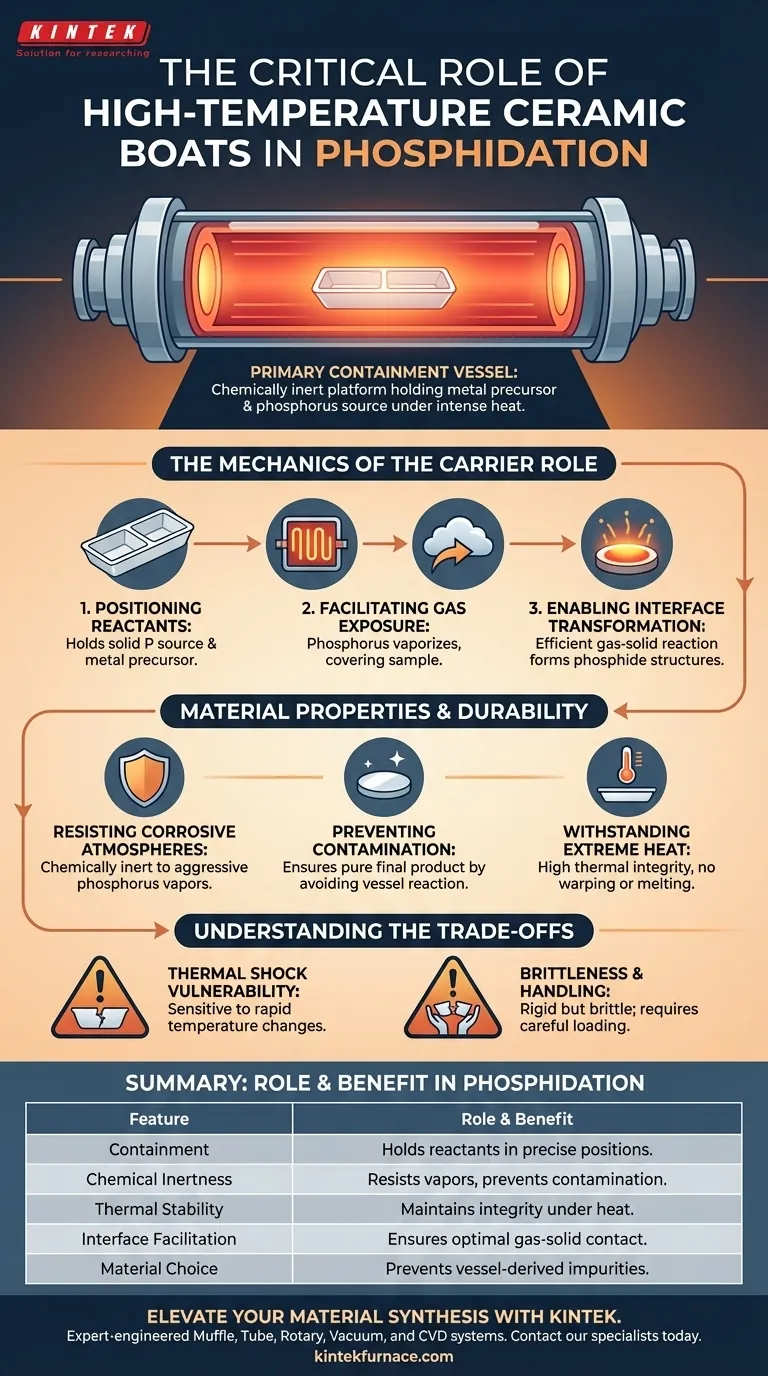

Die Mechanik der Trägerrolle

Positionierung der Reaktanten

In einem Laborofen ist die spezifische Platzierung der Materialien entscheidend. Das Keramikschiffchen dient als Träger, der die feste Phosphorquelle und die Metallvorläuferproben in festen Positionen hält.

Ermöglichung der Gasexposition

Wenn der Ofen aufheizt, verdampft die Phosphorquelle. Das Schiffchen ist so konzipiert, dass das freigesetzte Phosphorgas die Probenoberflächen genau bedeckt.

Ermöglichung der Grenzflächenumwandlung

Diese gezielte Exposition treibt die Reaktion an. Das Schiffchen ermöglicht eine heterogene Grenzflächenumwandlung, wodurch das Gas effizient mit dem festen Metall reagieren kann, um die gewünschten Phosphidstrukturen zu bilden.

Materialeigenschaften und Haltbarkeit

Beständigkeit gegen korrosive Atmosphären

Die Phosphidierung erzeugt eine hochaggressive chemische Umgebung. Das Keramikmaterial bietet chemische Inertheit, d. h. es reagiert nicht mit dem korrosiven Phosphorgas.

Verhinderung von Kontamination

Wenn das Schiffchen mit dem Gas reagieren würde, würde es sich zersetzen und Verunreinigungen in Ihre Probe abgeben. Die inerte Natur der Keramik stellt sicher, dass das Endprodukt rein bleibt.

Beständigkeit gegen extreme Hitze

Der Prozess erfordert hohe Temperaturen, um die Reaktion zu aktivieren. Das Schiffchen verfügt über eine hohe thermische Stabilität, wodurch es seine strukturelle Integrität beibehält, ohne sich während des Heizzyklus zu verziehen oder zu schmelzen.

Verständnis der Kompromisse

Anfälligkeit für thermische Spannungen

Obwohl thermisch stabil, können Keramiken empfindlich auf schnelle Temperaturänderungen reagieren. Ein zu aggressives Aufheizen oder Abkühlen des Ofens kann dazu führen, dass das Schiffchen aufgrund von thermischer Spannung reißt.

Sprödigkeit und Handhabung

Keramikschiffchen sind mechanisch steif, aber spröde. Sie erfordern eine sorgfältige Handhabung beim Be- und Entladen, da physische Stöße das Gefäß leicht zerbrechen können, was das Experiment ruinieren und die Ofenrohr kontaminieren kann.

Die richtige Wahl für Ihr Experiment treffen

Um den Erfolg Ihres Phosphidierungsprozesses zu gewährleisten, überlegen Sie, wie Sie das Keramikschiffchen entsprechend Ihren spezifischen experimentellen Zielen einsetzen:

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Stellen Sie sicher, dass das Keramikschiffchen vor Gebrauch gründlich gereinigt und auf Mikrorisse untersucht wird, um jegliche Kreuzkontamination oder Reaktion mit dem Gefäß selbst zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Platzieren Sie die Phosphorquelle und den Metallvorläufer im Schiffchen in einem Abstand, der den Dampffluss über die Probenoberfläche optimiert.

Durch die Auswahl des richtigen Gefäßes stellen Sie sicher, dass die einzige Chemie, die in Ihrem Ofen stattfindet, die von Ihnen beabsichtigte ist.

Zusammenfassungstabelle:

| Merkmal | Rolle & Nutzen bei der Phosphidierung |

|---|---|

| Containment | Hält feste Reaktanten (P-Quelle und Metall) in präzisen Positionen. |

| Chemische Inertheit | Widersteht korrosiven Phosphordämpfen, um Probenkontamination zu verhindern. |

| Thermische Stabilität | Behält die strukturelle Integrität unter extremen Heizzyklen bei. |

| Grenzflächenförderung | Gewährleistet optimalen Gas-Feststoff-Kontakt für eine effiziente Oberflächenreaktion. |

| Materialwahl | Unerlässlich, um Verunreinigungen aus dem Gefäß im Endprodukt zu vermeiden. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Phosphidierung erfordert mehr als nur hohe Temperaturen – sie erfordert zuverlässige, leistungsstarke Geräte. KINTEK bietet fachmännisch entwickelte Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können.

Unterstützt durch branchenführende F&E und Fertigung gewährleisten unsere Öfen die thermische Stabilität und atmosphärische Kontrolle, die für empfindliche chemische Umwandlungen erforderlich sind. Kompromittieren Sie keine Reinheit oder Effizienz. Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Ofenlösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie profitiert die versiegelte Aluminiumoxidrohrstruktur vom Design einer Referenzelektrode? Erhöhen Sie die Präzision der Elektrolyse

- Was sind die kritischen Funktionen von Graphitformen bei der Heißpresssinterung? Entdecken Sie ihre Rolle bei der Verdichtung

- Was ist die Funktion von hochpräzisen Formen und Laborpressen bei der LLTO-Herstellung? Sicherstellung der Materialkonsistenz

- Was sind die technischen Vorteile der Verwendung von Quarzrohren für Glasfaser-Sensoren? Optimierung der Hochtemperaturleistung

- Warum werden Vakuumfiltrationsgeräte und spezielle Zellulosefilterpapiere bei der Rückgewinnung von hydrothermalen Synthesen verwendet?

- Wie trägt ein hochpräzises analoges Manometer zur Gaszuführung bei Magnesiumverbrennungsexperimenten bei?

- Warum einen Blast-Trockenschrank bei 80°C für 24 Stunden für Palmenkernschalen verwenden? Optimieren Sie die Biokohleausbeute & Effizienz

- Wie unterstützt die energiedispersive Röntgenspektroskopie (EDX) bei der Anpassung von Ofenparametern? Qualitätskontrolle von Biokohle