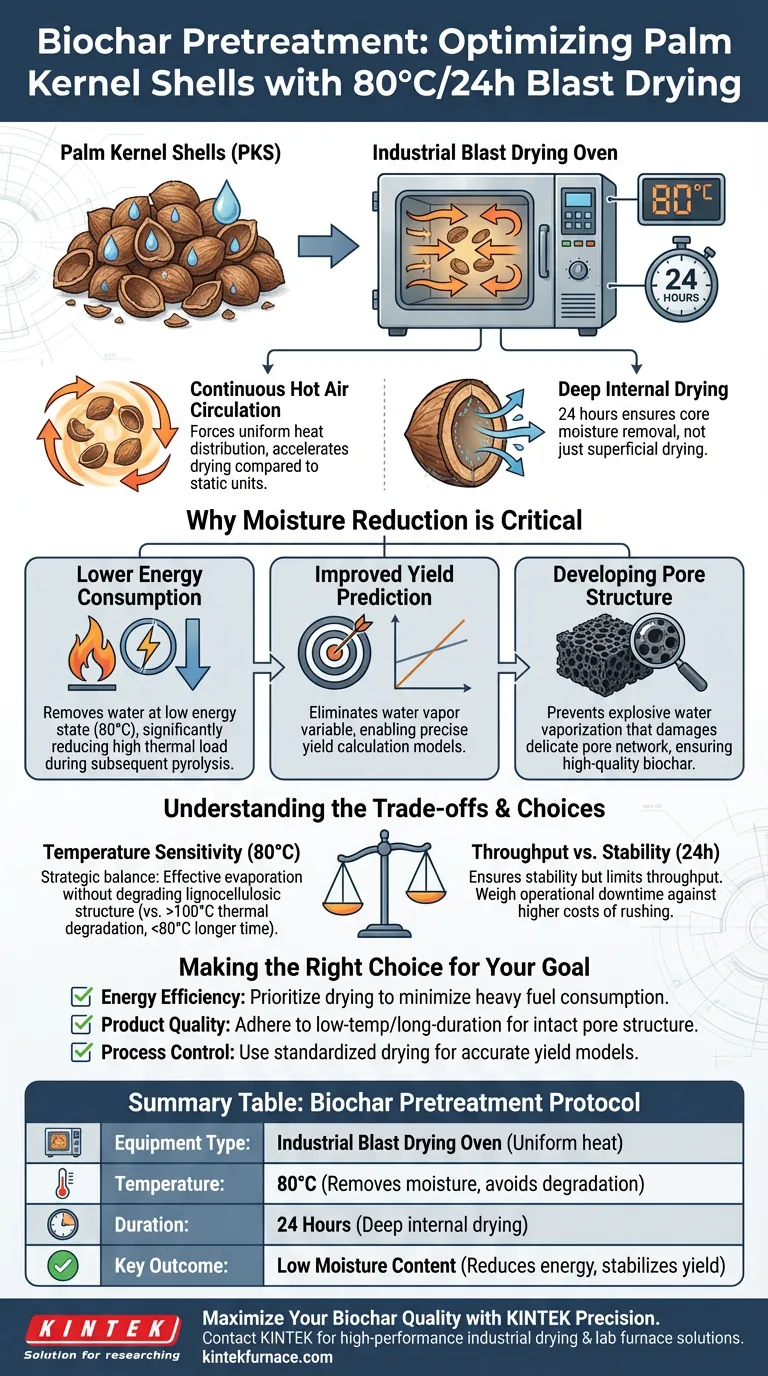

Die spezifische Verwendung eines industriellen Blast-Trockenschranks bei 80°C für 24 Stunden ist ein kritischer Vorbehandlungsschritt, der darauf abzielt, Energieverschwendung zu minimieren und das Rohmaterial zu stabilisieren. Dieser Prozess nutzt eine kontinuierliche Heißluftzirkulation, um die Palmenkernschalen (PKS) gründlich von Feuchtigkeit zu befreien, ohne die Biomasse chemisch zu verändern. Durch Erreichen eines niedrigen, konsistenten Feuchtigkeitsgehalts optimiert diese Vorbehandlung das Material für die nachfolgende, energieintensivere Pyrolysephase.

Kernbotschaft Die Reduzierung des Feuchtigkeitsgehalts während der Vorbehandlung ist entscheidend für die betriebliche Effizienz und die Produktqualität. Sie senkt den Energiebedarf für die langsame Pyrolyse, verhindert, dass Wasserdampf die Ertragsmodelle verfälscht, und schafft die notwendige physikalische Grundlage für die Entwicklung einer hochwertigen Biokohle-Porenstruktur.

Die Mechanik der Feuchtigkeitsentfernung

Kontinuierliche Heißluftzirkulation

Der "Blast"-Aspekt des Ofens bezieht sich auf die aktive Luftzirkulation. Im Gegensatz zu statischen Öfen zwingen diese Geräte die heiße Luft, sich kontinuierlich um die Palmenkernschalen zu bewegen.

Dies gewährleistet eine gleichmäßige Wärmeverteilung. Es verhindert, dass Feuchtigkeitsnester um die Biomasse herum verbleiben, was den Trocknungsprozess im Vergleich zur passiven Erwärmung erheblich beschleunigt.

Tiefeninterne Trocknung

Eine Trocknungsdauer von 24 Stunden stellt sicher, dass die Feuchtigkeitsentfernung nicht nur oberflächlich ist.

Kurze Trocknungszeiten lassen oft den Kern der Schale feucht. Die 24-stündige Dauer ermöglicht es der Wärme, in die dichte Schalenstruktur einzudringen und die Feuchtigkeit von innen nach außen zu treiben.

Warum Feuchtigkeitsreduzierung entscheidend ist

Senkung des Energieverbrauchs bei der Pyrolyse

Der Hauptgrund für diese Vorbehandlung ist die Energieeffizienz. Wenn Sie nasse Biomasse in einen Pyrolyse-Reaktor einspeisen, wird erhebliche Energie allein für das Verdampfen von Wasser verschwendet.

Durch die Entfernung dieses Wassers bei 80°C – einem relativ niedrigen Energiezustand – reduzieren Sie die thermische Last, die während der langsamen Pyrolyse erforderlich ist, wo die Temperaturen viel höher sind und die Energieerzeugung kostspieliger ist.

Verbesserung der Genauigkeit der Ertragsprognose

Wasserdampf führt eine Variable ein, die die Steuerung des Produktionsprozesses erschwert.

Überschüssige Feuchtigkeit kann die Ertragsmodelle für Biokohle beeinträchtigen. Durch die Standardisierung des Feuchtigkeitsgehalts im Voraus entfernen Sie dieses Rauschen und ermöglichen präzise Berechnungen bezüglich des erwarteten Outputs.

Entwicklung der Porenstruktur

Die physikalische Qualität von Biokohle wird durch ihre Porosität definiert. Die Primärreferenz gibt an, dass die Feuchtigkeitsentfernung für die ordnungsgemäße Entwicklung der inneren Porenstruktur der Biokohle unerlässlich ist.

Wenn während der Hochtemperaturverarbeitung Wasser eingeschlossen bleibt, kann es explosiv oder ungleichmäßig verdampfen und das zarte Porennetzwerk, das Sie zu erstellen versuchen, möglicherweise beschädigen.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Die Wahl von 80°C ist ein strategischer Kompromiss. Sie ist hoch genug, um Wasser effektiv zu verdampfen, aber niedrig genug, um eine Zersetzung der Biomassekomponenten zu vermeiden.

Höhere Temperaturen (z. B. über 100 °C) beschleunigen die Trocknung, bergen aber das Risiko einer thermischen Zersetzung der lignozellulosehaltigen Struktur, bevor die Pyrolyse überhaupt beginnt. Niedrigere Temperaturen würden deutlich länger als 24 Stunden benötigen, um die gleiche Trockenheit zu erreichen.

Durchsatz vs. Stabilität

Der 24-Stunden-Zyklus ist ein Engpass in der Produktionsgeschwindigkeit. Während er Stabilität gewährleistet, begrenzt er den Durchsatz.

Betreiber müssen den Vorteil eines perfekt getrockneten Rohmaterials gegen die dafür erforderliche Betriebsunterbrechung abwägen. Ein überstürztes Vorgehen bei diesem Schritt führt jedoch oft zu höheren Kosten und geringerer Qualität im weiteren Prozessverlauf.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieses spezifische Protokoll mit Ihren Produktionsanforderungen übereinstimmt, berücksichtigen Sie Ihre Hauptziele:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Priorisieren Sie diesen Trocknungsschritt, um den hohen Kraftstoffverbrauch während der Hochtemperatur-Pyrolysephase zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Halten Sie sich strikt an die Niedertemperatur-Langzeit-Trocknung, um sicherzustellen, dass die innere Porenstruktur der Biokohle nicht durch schnelle Dampfexpansion beeinträchtigt wird.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle liegt: Verwenden Sie dieses standardisierte Trocknungsprotokoll, um Feuchtigkeit als Variable zu eliminieren und sicherzustellen, dass Ihre Ertragsprognosemodelle genau bleiben.

Eine effektive Biokohleproduktion beginnt nicht im Reaktor, sondern bei der sorgfältigen Vorbereitung des Rohmaterials.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der Biokohle-Vorbehandlung |

|---|---|---|

| Anlagentyp | Industrieller Blast-Trockenschrank | Gewährleistet gleichmäßige Wärme durch kontinuierliche Heißluftzirkulation |

| Temperatur | 80°C | Entfernt Feuchtigkeit, ohne die lignozellulosehaltige Struktur abzubauen |

| Dauer | 24 Stunden | Ermöglicht tiefe interne Trocknung von dichten Schalenkernen |

| Wichtigstes Ergebnis | Niedriger Feuchtigkeitsgehalt | Reduziert die Pyrolyse-Energiebelastung und stabilisiert Ertragsmodelle |

Maximieren Sie Ihre Biokohlequalität mit KINTEK Präzision

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Karbonisierungsergebnisse beeinträchtigt. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Industrie-Blast-Trockenschränke und spezialisierte Laböfen – einschließlich Muffel-, Rohr- und Vakuumöfen – die für präzise thermische Vorbehandlungen entwickelt wurden. Ob Sie Biomasse oder fortschrittliche Materialien verarbeiten, unsere anpassbaren Lösungen gewährleisten eine gleichmäßige Erwärmung und überlegene Energieeffizienz.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Trocknungslösung für Ihre einzigartigen Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Hani Hussain Sait, Bamidele Victor Ayodele. Hybrid Analysis of Biochar Production from Pyrolysis of Agriculture Waste Using Statistical and Artificial Intelligent-Based Modeling Techniques. DOI: 10.3390/agronomy15010181

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie trägt der Temperaturunterschied zur Rissbildung im Aluminiumoxid-Ofenrohr bei? Risse verhindern für eine längere Rohrbiegelebensdauer

- Warum werden Hochtonerdeltiegel für statische Tauchimpressionskorrosionstests benötigt? Gewährleistung der Datenreinheit bei 1000 °C

- Was sind die Komponenten der Umlaufwasser-Vakuumpumpe und deren Funktionen? Entdecken Sie ölfreie Vakuumpumpenlösungen

- Warum ist die Auswahl des richtigen Labofens für das Sintern von Keramik wichtig? Gewährleisten Sie präzise Kontrolle für überlegene Keramikeigenschaften

- Welches Zubehör wird für Siliziumkarbid-Heizelemente verwendet und welche Funktionen haben sie? Gewährleistung einer zuverlässigen Leistung und Langlebigkeit

- Wie erleichtert ein PID-Temperaturregler die Vergasungsforschung? Präzision in industriellen Simulationen freischalten

- Was ist die Funktion eines Vakuumampulle bei der Synthese von ZnGeP2? Gewährleistung von Reinheit und chemischer Stabilität

- Warum sind Labor-Hydraulikpressen für die FMDS-Pelletierung entscheidend? Steigerung der Festigkeit ohne Hitze