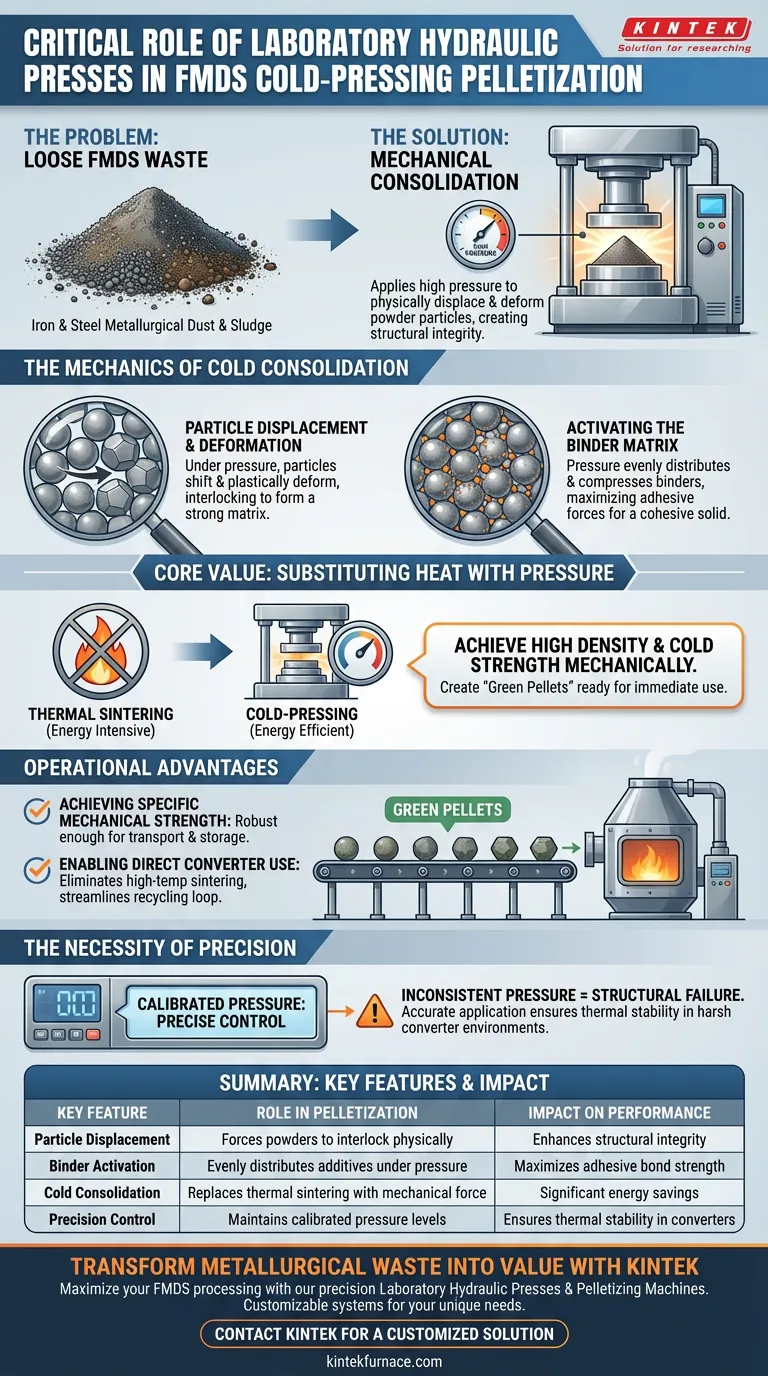

Labor-Hydraulikpressen und Pelletiergeräte sind die grundlegenden Treiber der mechanischen Verdichtung bei der FMDS-Verarbeitung. Diese Maschinen üben den notwendigen hohen Druck aus, um die im Eisen- und Stahlmetallurgie-Staub und -Schlamm (FMDS) vorhandenen Pulverpartikel physisch zu verdrängen und zu verformen. Indem diese Maschinen die Partikel zusammendrücken, damit sie ineinandergreifen, erzeugen sie die strukturelle Integrität, die erforderlich ist, um losen Abfallstaub in verwendbare industrielle Pellets umzuwandeln.

Der Kernwert dieser Maschinen liegt in ihrer Fähigkeit, Hitze durch Druck zu ersetzen. Durch die Erzielung hoher Dichte durch mechanische Kraft anstelle von thermischem Sintern ermöglichen sie die energieeffiziente Herstellung von "grünen Pellets", die sofort für den Einsatz in Konvertern bereit sind.

Die Mechanik der Kaltverdichtung

Partikelverdrängung und -verformung

Die Hauptfunktion der Hydraulikpresse besteht darin, die Mikrostruktur von Staub und Schlamm zu manipulieren. Unter hohem Druck werden die Pulverpartikel gezwungen, ihre Positionen zu verschieben und sich eng zusammenzupacken.

Über das einfache Packen hinaus verursacht die Kraft eine plastische Verformung der Partikel. Diese Verformung vergrößert die Kontaktfläche zwischen den Partikeln und schafft eine physisch ineinandergreifende Matrix, die weitaus stärker ist als loser Staub.

Aktivierung der Binder-Matrix

Druck ist der Katalysator, der Bindemittel wirksam macht. Die Referenz hebt hervor, dass der Prozess "in Kombination mit Bindemitteln" zur Bildung des Endprodukts funktioniert.

Die Maschine stellt sicher, dass das Bindemittel gleichmäßig zwischen den FMDS-Partikeln verteilt und komprimiert wird. Diese Kompression maximiert die Haftkräfte und verwandelt eine Mischung aus Staub und Zusatzstoffen in einen kohäsiven Feststoff.

Betriebliche Vorteile in der Metallurgie

Erzielung spezifischer mechanischer Festigkeit

Das ultimative Ziel des Einsatzes dieser Maschinen ist die Herstellung von "grünen Pellets" mit präzisen mechanischen Eigenschaften. Der ausgeübte Druck bestimmt die Enddichte und Kaltfestigkeit des Pellets.

Ohne ausreichenden Druck wären die Pellets zu zerbrechlich, um sie handhaben zu können. Die Hydraulikpresse stellt sicher, dass die Pellets robust genug sind, um Transport und Lagerung ohne Zerbröseln zu überstehen.

Ermöglichung des direkten Konvertereinsatzes

Der bedeutendste betriebliche Vorteil ist die Eliminierung des Hochtemperatur-Sinterns. Da die Presse mechanisch ausreichende "Kaltfestigkeit" und thermische Stabilität bietet, sind die Pellets sofort einsatzbereit.

Sie können direkt als Kühlmittel oder Schlackebildner in Konverter eingebracht werden. Dies umgeht energieintensive Erwärmungsschritte und rationalisiert den Recyclingkreislauf für metallurgische Abfälle.

Verständnis der Einschränkungen

Die Notwendigkeit von Präzision

Während hoher Druck entscheidend ist, ist die "präzise Druckkontrolle" der entscheidende Faktor für den Erfolg. Dies ist keine rohe Gewaltanwendung; sie erfordert eine spezifische Kalibrierung.

Wenn der Druck inkonsistent ist, können die Pellets die erforderliche thermische Stabilität nicht aufweisen. Eine ungenaue Druckanwendung führt zu Pellets, die strukturell versagen, wenn sie der rauen Umgebung eines Konverters ausgesetzt werden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren FMDS-Pelletierungsprozess zu optimieren, sollten Sie unter Berücksichtigung Ihrer spezifischen betrieblichen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Verwenden Sie Pressen, die in der Lage sind, bei Umgebungstemperaturen eine hohe Dichte zu erreichen, um den Bedarf an nachgeschaltetem Sintern vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Produktzuverlässigkeit liegt: Priorisieren Sie Maschinen mit fortschrittlichen Druckregelsystemen, um sicherzustellen, dass jedes Pellet die spezifischen Kaltfestigkeitsanforderungen für die Konverterinjektion erfüllt.

Präzise mechanische Kompression ist der Schlüssel zur Umwandlung von metallurgischen Abfällen in wertvolle Rohstoffe ohne die Kosten der thermischen Verarbeitung.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle bei der FMDS-Pelletierung | Auswirkung auf die Leistung |

|---|---|---|

| Partikelverdrängung | Zwingt Pulver, sich physisch zu verhaken | Verbessert die strukturelle Integrität |

| Binderaktivierung | Verteilt Zusatzstoffe unter Druck gleichmäßig | Maximiert die Haftfestigkeit |

| Kaltverdichtung | Ersetzt thermisches Sintern durch mechanische Kraft | Erhebliche Energieeinsparungen |

| Präzisionssteuerung | Hält kalibrierte Druckniveaus aufrecht | Gewährleistet thermische Stabilität in Konvertern |

Verwandeln Sie Ihre metallurgischen Abfälle in Wert

Maximieren Sie das Potenzial Ihrer FMDS-Verarbeitung mit KINTEK. Als führender Anbieter von Labor-Hochtemperatur- und mechanischen Lösungen bieten wir die präzisen Labor-Hydraulikpressen und Pelletiergeräte, die zur Herstellung von hochdichten grünen Pellets mit überlegener Kaltfestigkeit erforderlich sind.

Unterstützt durch unsere fachkundige F&E und Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen industriellen Anforderungen zugeschnitten sind. Lassen Sie unsere Technologie Ihnen helfen, energieintensive Sinterprozesse zu eliminieren und Ihren Recyclingkreislauf zu rationalisieren.

Bereit, Ihren Pelletierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welchen Bereich haben die Innenvolumen von Laboröfen? Wählen Sie die richtige Größe für Ihre Laboranforderungen

- Was sind einige spezielle Anwendungen von Quarzrohren? Unerlässlich für Hochtemperatur- und Hochreinheitsprozesse

- Warum wird für Schlackengussversuche eine zylindrische Form aus SS400-Stahl verwendet? Erklärt

- Was sind die mechanischen und chemischen Vorteile von Aluminiumoxid-Keramikrohren? Entdecken Sie Haltbarkeit für Hochtemperatur- und korrosive Umgebungen

- Welche Rolle spielen Kontaktthermoelemente bei Hochtemperatur-Glühversuchen mit orientiertem Siliziumstahl?

- Was ist das technische Ziel der Verwendung vakuumversiegelter Quarzampullen zur Homogenisierung von Co-Ti-V-Legierungen? Chemische Integrität schützen

- Warum wird eine Vakuumpumpe verwendet, um die Kammer für die thermische Modifizierung zu evakuieren? Gewährleistung von Sicherheit und Materialintegrität