Der Hauptzweck der Verwendung einer Vakuumpumpe bei der thermischen Modifizierung besteht darin, den Sauerstoff vollständig aus der Behandlungskammer zu entfernen, bevor hohe Temperaturen angewendet werden. Durch die Reduzierung des Kammerdrucks auf einen niedrigen Wert, typischerweise etwa 0,2 bar, entfernt das System die Umgebungsluft, die sonst mit dem Holz reagieren würde. Dieser Evakuierungsschritt ist die Voraussetzung für die Schaffung einer rein inerten Atmosphäre, sobald Stickstoffgas eingeleitet wird.

Durch die Evakuierung von Luft vor dem Stickstoff-Nachfüllen eliminieren die Betreiber das Risiko von Verbrennungen und unerwünschter Oxidation. Dies schafft die spezifischen sauerstofffreien Bedingungen, die erforderlich sind, damit das Holz vorteilhafte physikochemische Veränderungen erfährt und keine Degradation.

Schaffung einer kontrollierten chemischen Umgebung

Verhinderung von Verbrennungen bei hohen Temperaturen

Das unmittelbarste Risiko bei der thermischen Modifizierung ist Feuer. Der Prozess beinhaltet das Erhitzen von Holz auf Temperaturen, bei denen es sich natürlich entzünden würde, wenn Luft vorhanden wäre.

Sauerstoff ist der Brennstoff für die Verbrennung. Wenn die Kammer während der Heizphase Restluft enthält, entzündet sich das Holz oder verkohlt unkontrolliert.

Die Vakuumpumpe eliminiert dieses Risiko, indem sie die Luft physikalisch absaugt und sicherstellt, dass die Entflammbarkeitsgrenze nie erreicht wird.

Ermöglichung der physikochemischen Transformation

Das Ziel der thermischen Modifizierung ist nicht nur das Trocknen des Holzes, sondern die Veränderung seiner chemischen Struktur, um die Haltbarkeit und Stabilität zu verbessern.

Dieser Prozess wird als physikochemische Transformation bezeichnet.

Damit diese Transformation gleichmäßig erfolgt, muss das Holz in einer Umgebung behandelt werden, die externe chemische Interferenzen verhindert. Eine vorab evakuierte, mit Stickstoff gefüllte Kammer stellt sicher, dass das Holz nur auf die Hitze reagiert und nicht auf atmosphärische Gase.

Schaffung einer wirklich inerten Atmosphäre

Das bloße Einpumpen von Stickstoff in eine mit Luft gefüllte Kammer (Verdünnung) ist oft nicht ausreichend für eine hochwertige Modifizierung.

Die Verdünnung hinterlässt Sauerstoff- und Feuchtigkeitsnester, die zu inkonsistenten Ergebnissen führen können.

Die Verwendung einer Vakuumpumpe, um 0,2 bar zu erreichen, stellt sicher, dass die überwiegende Mehrheit der atmosphärischen Gase entfernt wird, bevor das Inertgas eingeleitet wird. Wenn Stickstoff in das Vakuum eintritt, füllt er den Hohlraum vollständig aus und schafft eine makellose Umgebung.

Entscheidende Betriebsfaktoren

Die Gefahr von Restverunreinigungen

Selbst Spuren von Sauerstoff können nachteilig sein. Bei empfindlichen Prozessen wirkt Rest-Sauerstoff als Verunreinigung.

Er verursacht Oberflächenoxidation, die unerwünschte Nebenprodukte auf dem Material erzeugt.

Während sich der primäre Bezug auf Holz konzentriert, gilt dieses Prinzip breit (wie in CVD-Prozessen zu sehen); die Entfernung von Luft verhindert, dass Verunreinigungen die Mikrostruktur oder die Oberflächeneigenschaften des Materials beeinträchtigen.

Präzision des Druckmanagements

Die Wirksamkeit dieses Prozesses hängt von der Tiefe des Vakuums ab.

Das Erreichen eines Drucks von etwa 0,2 bar ist ein spezifisches Ziel, das darauf ausgelegt ist, Effizienz und Gründlichkeit auszubalancieren.

Wenn die Pumpe diesen niedrigen Druck nicht erreicht, wird die nachfolgende Stickstoff-Nachfüllung kontaminiert, was die Vorteile des Inertgases zunichte macht.

Sicherstellung der Prozessintegrität

Wenn Ihr Hauptaugenmerk auf Sicherheit liegt:

- Priorisieren Sie die Vakuumtiefe, um sicherzustellen, dass der Sauerstoffgehalt unter dem Verbrennungsschwellenwert liegt, bevor mit dem Erhitzen begonnen wird.

Wenn Ihr Hauptaugenmerk auf Materialqualität liegt:

- Stellen Sie einen nahtlosen Übergang vom Vakuum zu Stickstoff sicher, um Oxidation zu verhindern, was eine gleichmäßige physikochemische Transformation garantiert.

Die Vakuumphase ist nicht nur ein vorbereitender Schritt; sie ist der grundlegende Kontrollmechanismus, der erfolgreiche Modifizierung von Materialzerstörung trennt.

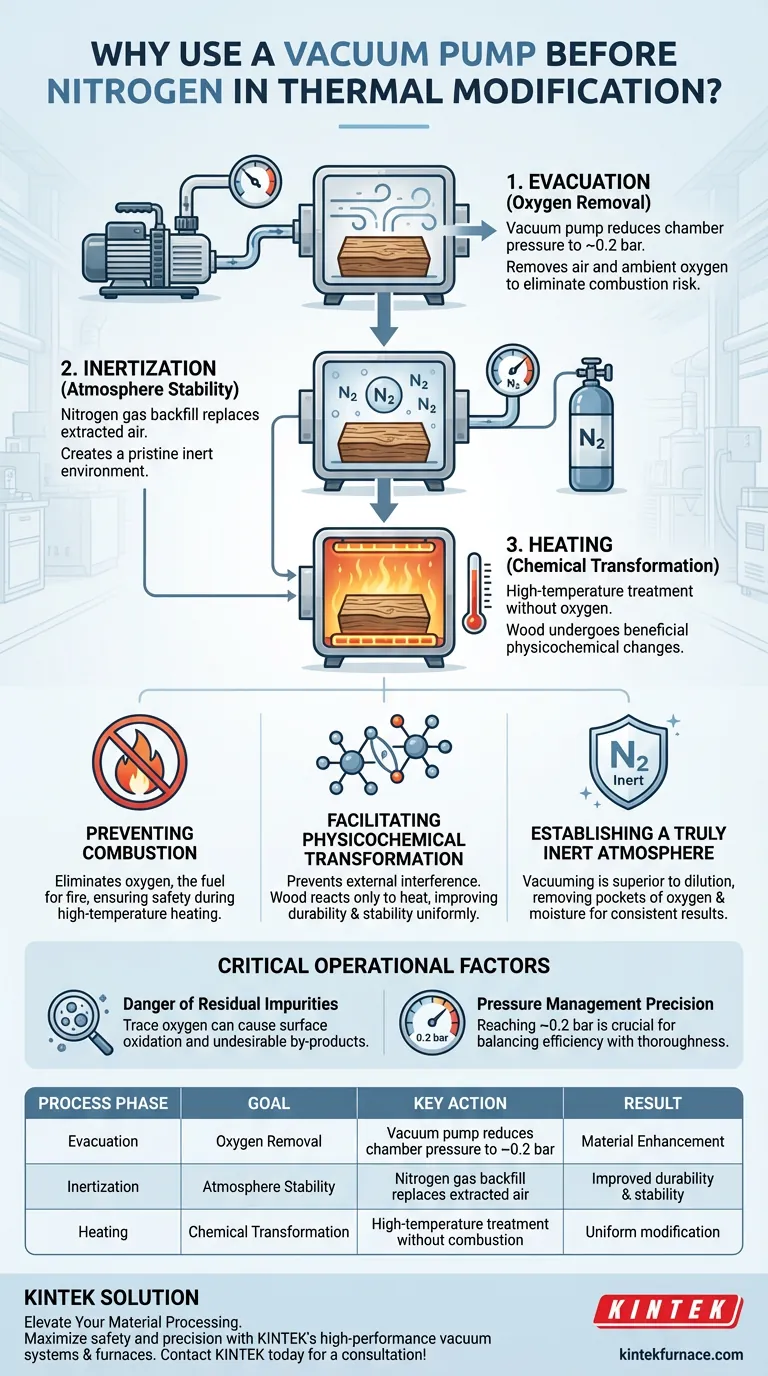

Zusammenfassungstabelle:

| Prozessphase | Ziel | Schlüsselaktion |

|---|---|---|

| Evakuierung | Sauerstoffentfernung | Vakuumpumpe reduziert den Kammerdruck auf ca. 0,2 bar |

| Inertisierung | Atmosphärenstabilität | Stickstoff-Nachfüllung ersetzt die abgesaugte Luft |

| Erhitzung | Chemische Transformation | Hochtemperaturbehandlung ohne Verbrennungsrisiko |

| Ergebnis | Materialverbesserung | Verbesserte Haltbarkeit und Stabilität durch gleichmäßige Modifizierung |

Optimieren Sie Ihre Materialverarbeitung mit KINTEK

Maximieren Sie die Sicherheit und Präzision Ihrer thermischen Modifizierungsabläufe. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuumsysteme, Muffel-, Röhren-, Dreh- und CVD-Öfen, die alle an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können. Ob Sie perfekte physikochemische Transformationen oder spezialisierte Materialsynthese anstreben, unsere technischen Experten stehen bereit, um die ideale Lösung anzubieten.

Machen Sie den nächsten Schritt in Richtung Prozess-Exzellenz – kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Infrarot-Thermographen gegenüber herkömmlichen Thermoelementen beim Plasma-Blitzsintern (PFS)?

- Was ist der Zweck einer Vakuumkammer? Erreichen Sie absolute Kontrolle über Ihre Prozesse

- Was ist die Funktion eines Graphittiegels in der Synthese? Gewährleistung der Reinheit bei der Herstellung von Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Wie profitiert die Verwendung von Labor-Mahlgeräten für NRBBO:Eu2+-Phosphore? Optimieren Sie Ihre Materialsynthese

- Welche Rolle spielt ein BN-Tiegel bei der Synthese von Ca0.5Sr0.5AlSiN3:Eu2+? Hochreine Nitridphosphore herstellen

- Wie unterstützt die energiedispersive Röntgenspektroskopie (EDX) bei der Anpassung von Ofenparametern? Qualitätskontrolle von Biokohle

- Welche Rolle spielen Graphitformen bei der Funkenplasmasinterung (SPS)? Verbesserung der Leistung von Aluminiumoxid-Verbundwerkstoffen

- Welche Art von Medium ist in wassergeführten Vakuumpumpen zulässig? Gewährleistung optimaler Leistung und Langlebigkeit